Gewebe aus reinem Kohlenstoff stellt einen Grundstein für fortschrittliche Verbundwerkstoffanwendungen dar und bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, Dimensionsstabilität und Designflexibilität. Die Auswahl der optimalen Spezifikationen erfordert jedoch eine sorgfältige Berücksichtigung mehrerer technischer Parameter, die sich direkt auf die Leistung in den Endanwendungen auswirken. Dieser umfassende Leitfaden untersucht die kritischen Faktoren – von Webmustern und Gewichtsaspekten bis hin zu Fasermodul und Harzkompatibilität –, die Ingenieure und Designer bei der Spezifikation berücksichtigen müssen reines Kohlenstoffgewebe für Luft- und Raumfahrt-, Automobil-, Industrie- und Sportartikelanwendungen.

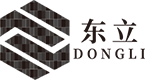

Abriebfestes und hochtemperaturbeständiges Kohlefaser-Twill-Gewebe

Grundlegende Spezifikationsparameter verstehen

Das Richtige auswählen reines Kohlenstoffgewebe beginnt mit dem Verständnis der grundlegenden Spezifikationsparameter, die die Materialleistung bestimmen. Diese Parameter interagieren auf komplexe Weise und bestimmen die Handhabungseigenschaften, mechanischen Eigenschaften und die Eignung des Stoffes für bestimmte Herstellungsprozesse. Über das Grundgewicht und die Dicke hinaus haben Überlegungen wie Kabelgröße, Webstruktur und Faseranzahl pro Flächeneinheit einen erheblichen Einfluss auf die Drapierbarkeit, die Harzaufnahme und die endgültige Verbundleistung.

- Flächengewicht (GSM): Gemessen in Gramm pro Quadratmeter gibt dies die Materialdichte an und wirkt sich direkt auf die Dicke und das Gewicht der endgültigen Verbundwerkstoffe aus.

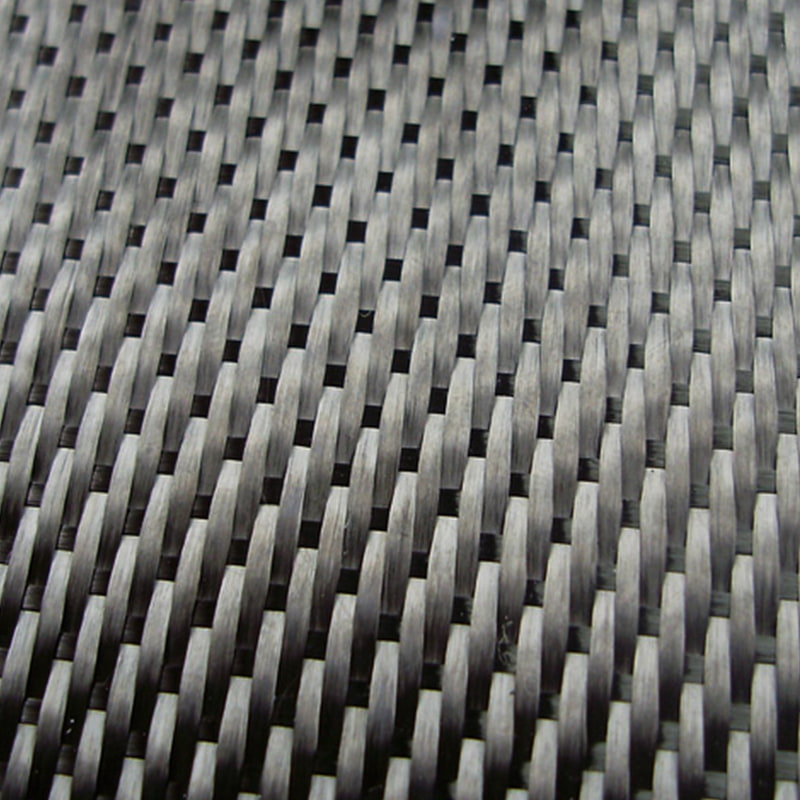

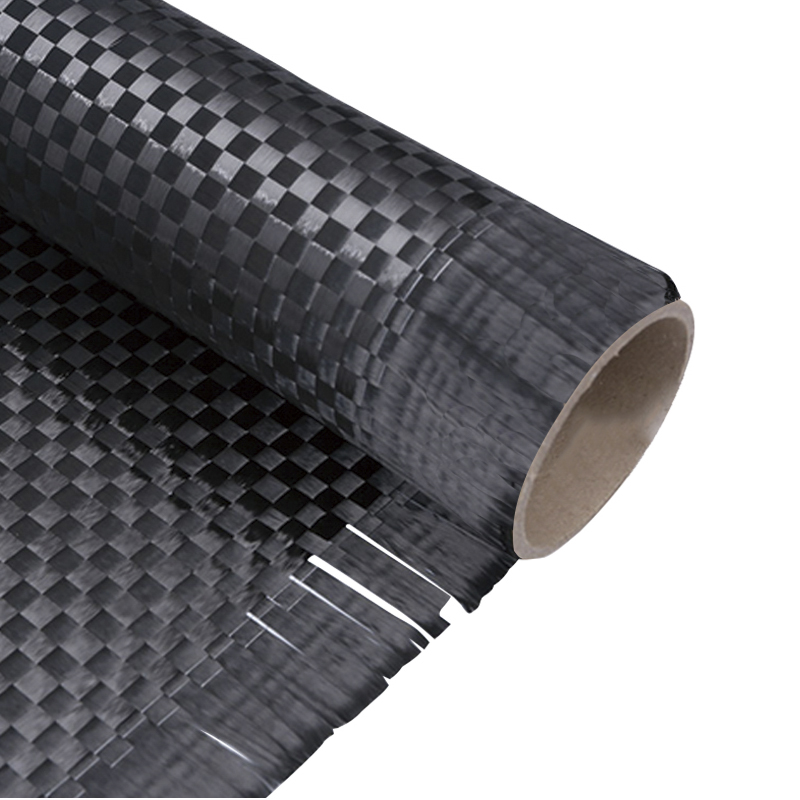

- Webmustertyp: Zu den gängigen Mustern gehören Leinwand-, Köper- und Satinbindungen, die jeweils unterschiedliche Falleigenschaften und mechanische Eigenschaften bieten.

- Fasermodul: Dieser reicht vom Standardmodul bis zum Ultrahochmodul und bestimmt die Steifigkeit und Tragfähigkeit.

- Anzahl der Threads: Die Anzahl der Garne pro Zoll in Kett- und Schussrichtung beeinflusst die Stoffstabilität und die Harzverteilung.

- Stoffbalance: Ausgewogene Stoffe haben in beiden Richtungen die gleiche Faseranzahl, während unausgeglichene Gewebe die Eigenschaften für bestimmte Belastungsbedingungen optimieren.

Webmusterauswahl und Auswirkungen auf die Leistung

Das Webmuster von reines Kohlenstoffgewebe beeinflusst grundlegend sowohl die Herstellungseigenschaften als auch die endgültige Leistung des Verbundwerkstoffs. Leinwandbindungen bieten maximale Stabilität und einfache Handhabung, aber einen begrenzten Fall, während komplexe Satinbindungen eine bessere Anpassungsfähigkeit an komplexe Konturen bieten, allerdings auf Kosten einer leicht verringerten Stabilität. Das Verständnis dieser Kompromisse ist für die Anpassung der Fabric-Architektur an spezifische Anwendungsanforderungen, Herstellungsprozesse und Leistungserwartungen von entscheidender Bedeutung.

- Leinwandbindung (1x1): Maximale Stabilität, einfachstes Muster, hervorragend für flache Panels und einfache Rundungen.

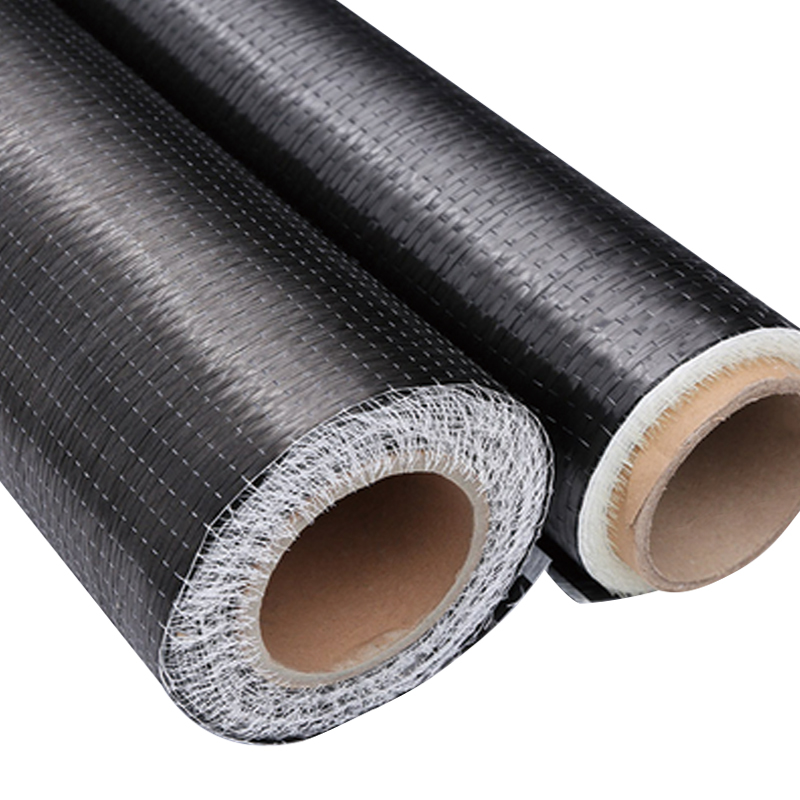

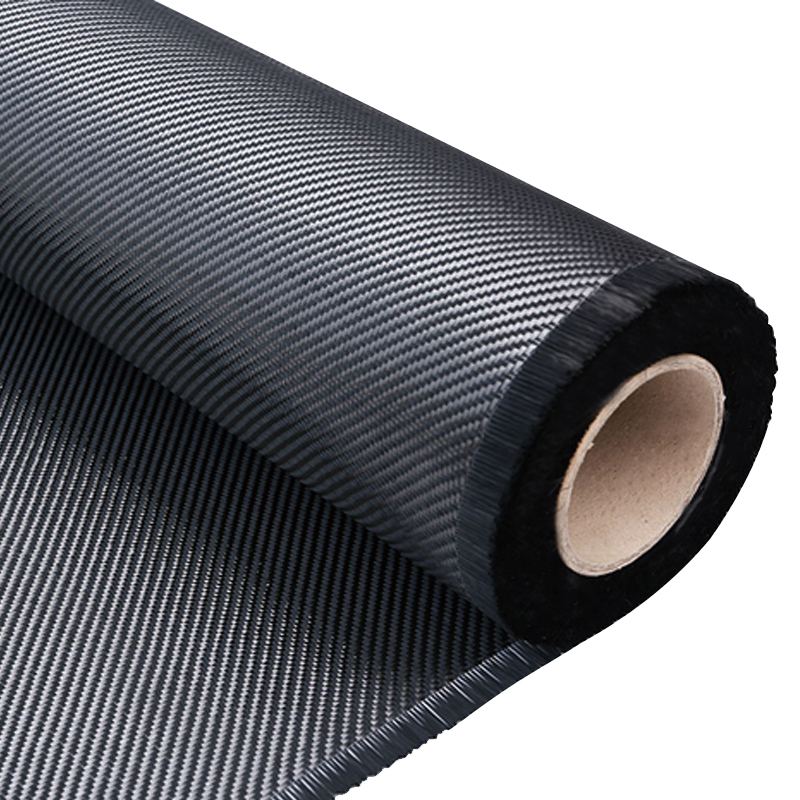

- Köperbindung (2x2, 4x4): Besserer Fall als Leinwandbindung, markantes Diagonalmuster, gute Schlagfestigkeit.

- Satinbindung (4HS, 8HS): Hervorragende Drapierbarkeit, reduzierte Kräuselung für verbesserte mechanische Eigenschaften, ideal für komplexe Formen.

- Unidirektionale Stoffe: Maximale Festigkeit in der Hauptrichtung, häufig kombiniert mit einer leichten Unterlage für die Handhabung.

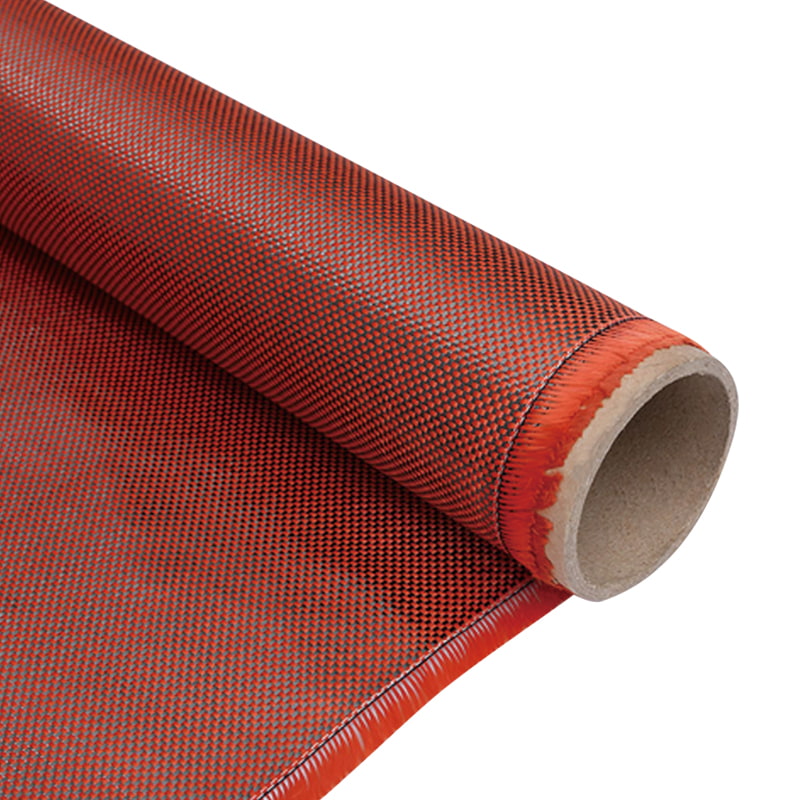

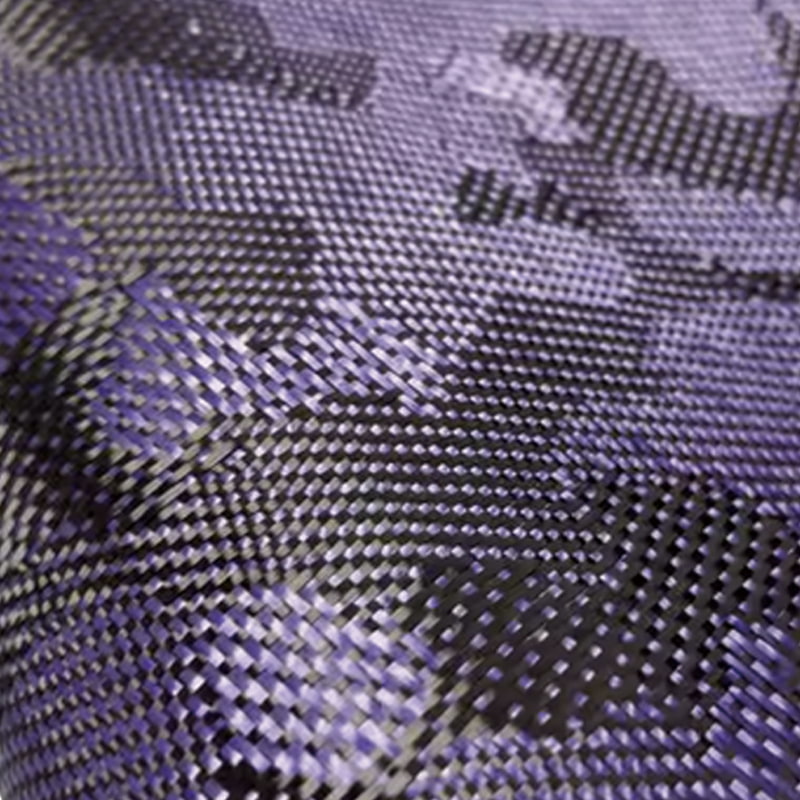

- Hybridgewebe: Benutzerdefinierte Muster, die bestimmte Eigenschaften wie Torsionssteifigkeit oder Schlagfestigkeit optimieren.

Vergleichende Analyse von Carbonfaser-Moduloptionen

Der Modul der verwendeten Kohlenstofffasern reines Kohlenstoffgewebe hat erheblichen Einfluss auf Steifigkeit, Festigkeit und Kostenaspekte. Stoffe mit Standardmodul bieten für die meisten Anwendungen eine hervorragende Ausgewogenheit der Eigenschaften, während Optionen mit mittlerem, hohem und ultrahohem Modul eine zunehmende Steifigkeit für spezielle Anwendungen bieten, bei denen die Dimensionsstabilität unter Last von größter Bedeutung ist. Die folgende Tabelle vergleicht die wichtigsten Eigenschaften im gesamten Modulspektrum:

| Modultyp | Zugmodul (GPa) | Zugfestigkeit (MPa) | Typische Anwendungen | Kostenfaktor |

| Standardmodul | 230-240 | 3.500-5.000 | Allzweck, Automobil, Sportartikel | 1x (Grundlinie) |

| Zwischenmodul | 280-300 | 5.000-7.000 | Sekundärstrukturen für die Luft- und Raumfahrt, leistungsstarke Automobilindustrie | 1,5-2x |

| Hoher Modul | 350-400 | 4.000-5.500 | Luft- und Raumfahrt-Primärstrukturen, Satellitenkomponenten | 3-5x |

| Ultrahoher Modul | 500-600 | 3.500-4.500 | Raumfahrtanwendungen, spezielle Sportartikel | 7-12x |

Dieser Vergleich zeigt, warum das Verständnis der Modulanforderungen für die Optimierung von Leistung und Budget bei der Auswahl von entscheidender Bedeutung ist reines Kohlenstoffgewebe .

Überlegungen zum Flächengewicht für verschiedene Anwendungen

Das Flächengewicht von reines Kohlenstoffgewebe , typischerweise gemessen in Gramm pro Quadratmeter (GSM), hat direkten Einfluss auf die Laminatdicke, die strukturelle Leistung und die Herstellungsprozesse. Leichtere Stoffe (100–200 g/m²) bieten eine hervorragende Anpassungsfähigkeit an komplexe Konturen und eignen sich ideal für die Herstellung dünner, hochpräziser Komponenten, während schwerere Stoffe (400–600 g/m²) einen effizienten Dickenaufbau für Strukturanwendungen ermöglichen. Die Auswahl des geeigneten Gewichts erfordert die Abwägung von Fertigungsaspekten mit strukturellen Anforderungen und Gewichtszielen.

- Ultraleicht (80–150 g/m²): Ideal für empfindliche Komponenten, Oberflächenschichten und Anwendungen, die eine maximale Detailauflösung erfordern.

- Leicht (150–250 g/m²): Vielseitiges Sortiment, geeignet für die meisten Sportartikel, Automobilkarosserieteile und Innenräume in der Luft- und Raumfahrt.

- Mittleres Gewicht (250–400 g/m²): Effizient für Strukturanwendungen, bietet einen guten Dickenaufbau mit gut beherrschbaren Drapiereigenschaften.

- Schwergewicht (400-600 GSM): Maximale Effizienz für dicke Laminate, allerdings mit eingeschränkter Anpassungsfähigkeit an komplexe Formen.

- Benutzerdefinierte Gewichtskombinationen: Hybride Layups mit mehreren Gewichten optimieren bestimmte Bereiche von Verbundstrukturen.

Anwendungsspezifische Spezifikationsrichtlinien

Unterschiedliche Anwendungen erfordern spezielle Ansätze reines Kohlenstoffgewebe Spezifikation, wobei die Überlegungen von der Einhaltung gesetzlicher Vorschriften bis zur Leistung unter bestimmten Umgebungsbedingungen reichen. Luft- und Raumfahrtanwendungen priorisieren typischerweise zertifizierte Materialien mit rückverfolgbaren Stammbäumen, während Automobilanwendungen Leistungsanforderungen mit Kostenerwägungen und Fertigungsdurchsatz in Einklang bringen. Das Verständnis dieser anwendungsspezifischen Anforderungen gewährleistet die optimale Materialauswahl für jeden einzelnen Anwendungsfall.

- Luft- und Raumfahrtkomponenten: Konzentrieren Sie sich auf zertifizierte Materialien, Schadenstoleranz und Ermüdungsverhalten mit präzisen Dokumentationsanforderungen.

- Automobilstrukturen: Bringen Sie Leistung und Kostenziele in Einklang und berücksichtigen Sie dabei die Zykluszeitanforderungen für die Massenproduktion.

- Sportartikel: Betonen Sie Vibrationsdämpfung, Schlagfestigkeit und Gewichtsoptimierung für bestimmte Sportdisziplinen.

- Industrielle Anwendungen: Priorisieren Sie chemische Beständigkeit, thermische Stabilität und langfristige Haltbarkeit in rauen Umgebungen.

- Unterhaltungselektronik: Konzentrieren Sie sich auf EMI-Abschirmeigenschaften, Dimensionsstabilität und ästhetische Anforderungen an die Oberflächenbeschaffenheit.

Überlegungen zur Kompatibilität des Herstellungsprozesses

Die Auswahl von reines Kohlenstoffgewebe müssen mit dem beabsichtigten Herstellungsprozess übereinstimmen, da unterschiedliche Herstellungsmethoden spezifische Anforderungen an die Handhabungseigenschaften des Stoffes, die Harzkompatibilität und die Verarbeitungsparameter stellen. Vakuumverpackungsverfahren funktionieren in der Regel am besten mit dichteren Geweben, die einem Durchbluten des Harzes entgegenwirken, während das Harzspritzpressen offenere Architekturen erfordert, die eine vollständige Formfüllung ermöglichen. Das Verständnis dieser prozessspezifischen Anforderungen verhindert Fertigungsprobleme und gewährleistet eine optimale Verbundqualität.

- Prepreg-Layup-Prozesse: Erfordern eine spezifische Harzkompatibilität und kontrollierte Klebe-/Drapiereigenschaften für die automatisierte Laminierung.

- Harztransferformen (RTM): Fordern Sie offene Webarchitekturen mit gleichbleibender Durchlässigkeit für eine vollständige Formfüllung.

- Vakuuminfusion: Funktioniert am besten mit mittelfesten Geweben, die ein Gleichgewicht zwischen Harzfluss und Auswaschbeständigkeit bieten.

- Autoklavenverarbeitung: Es sind Stoffe erforderlich, die auch unter hohen Druck- und Temperaturzyklen ihre Formstabilität bewahren.

- Formpressen: Profitieren Sie von schwereren Flächengewichten, die einen effizienten Dickenaufbau bei Matched-Die-Prozessen ermöglichen.

Strategien zur Kosten-Leistungs-Optimierung

Optimierung des Preis-Leistungs-Verhältnisses bei der Auswahl reines Kohlenstoffgewebe erfordert eine sorgfältige Analyse sowohl der direkten Materialkosten als auch der Auswirkungen auf die Verarbeitung. Gewebe mit Standardmodul bieten in der Regel den besten Wert für allgemeine Anwendungen, während der strategische Einsatz von Hochleistungsmaterialien in kritischen Bereichen die Gesamtleistung der Komponenten maximieren kann, ohne die Kosten proportional zu erhöhen. Mehrere Strategien können dazu beitragen, Budgetbeschränkungen mit technischen Anforderungen in Einklang zu bringen.

- Hybride Materialansätze: Kombinieren Sie Standardmodulstoffe mit der strategischen Platzierung von Hochleistungsmaterialien in kritischen Belastungsbereichen.

- Panel-Optimierung: Nutzen Sie die analysegesteuerte Spezifikation unterschiedlicher Gewichte und Bindungen für eine einzelne Komponente.

- Überlegungen zur Prozesseffizienz: Wählen Sie Stoffe aus, die den Arbeitsaufwand durch verbesserte Handhabung oder schnellere Verarbeitung reduzieren.

- Ausschussminimierung: Wählen Sie Standardbreiten und -gewichte, die den Komponentenabmessungen entsprechen, um Materialverschwendung zu reduzieren.

- Gesamtkostenanalyse: Bewerten Sie die gesamten Auswirkungen auf die Herstellungskosten, anstatt sich nur auf den Materialpreis pro Quadratmeter zu konzentrieren.

FAQ

Was sind die Hauptunterschiede zwischen 3K- und 12K-Carbongeweben?

Die Bezeichnung „K“ in reines Kohlenstoffgewebe bezieht sich auf die Anzahl der einzelnen Filamente in jedem Kabel, wobei 3K 3.000 Filamente und 12K 12.000 Filamente pro Kabel bedeutet. Während die grundlegenden Materialeigenschaften ähnlich bleiben, erzeugen 3K-Stoffe in der Regel feinere Oberflächen mit ausgeprägteren Webmustern, wodurch sie für sichtbare kosmetische Anwendungen bevorzugt werden. 12K-Stoffe bieten im Allgemeinen bessere Drapiereigenschaften und eine schnellere Benetzung und sind gleichzeitig kostengünstiger für strukturelle Anwendungen, bei denen die Oberflächenästhetik zweitrangig ist. Bei der Auswahl müssen ästhetische Anforderungen, Fertigungsaspekte und Budgetbeschränkungen in Einklang gebracht werden.

Wie beeinflusst das Webmuster die mechanischen Eigenschaften von Carbongewebe?

Das Webmuster beeinflusst maßgeblich die mechanischen Eigenschaften von reines Kohlenstoffgewebe durch seine Wirkung auf die Faserkräuselung – die Welligkeit der Fasern, wenn sie über- und untereinander verlaufen. Leinwandbindungen mit der höchsten Kräuselung weisen typischerweise geringere mechanische Eigenschaften, aber maximale Dimensionsstabilität auf. Satinbindungen minimieren die Kräuselung und bewahren so mehr von der inhärenten Faserfestigkeit und -steifigkeit, allerdings mit geringerer Stabilität bei der Handhabung. Köperbindungen bieten einen Mittelweg, indem sie mechanische Eigenschaften mit Handhabungseigenschaften in Einklang bringen. Das optimale Muster hängt von den spezifischen Belastungsbedingungen, dem Herstellungsprozess und den Leistungsprioritäten für jede Anwendung ab.

Welche Faktoren bestimmen das geeignete Flächengewicht für eine bestimmte Anwendung?

Auswahl des geeigneten Flächengewichts für reines Kohlenstoffgewebe umfasst die Analyse mehrerer anwendungsspezifischer Faktoren, einschließlich struktureller Anforderungen, Gewichtsziele, Herstellungsprozessfähigkeiten und geometrischer Komplexität. Dünnere Stoffe (geringerer GSM) bieten typischerweise eine bessere Anpassungsfähigkeit an komplexe Konturen und ermöglichen eine präzisere Lagenstapelung für optimierte mechanische Eigenschaften. Schwerere Stoffe sorgen für einen effizienten Dickenaufbau, lassen sich aber in engen Radien möglicherweise nicht effektiv drapieren. Als allgemeine Richtlinie gilt: Komplexe Geometrien profitieren häufig von mehreren Lagen leichterer Stoffe, während bei einfacheren Formen schwerere Materialien verwendet werden können, um die Aufbauzeit zu verkürzen und Lagenschnittstellen zu minimieren.

Wie wichtig ist die Stoffbalance bei Carbon-Gewebematerialien?

Die Stoffbalance – das Verhältnis der Fasern in Kett- und Schussrichtung – ist ein entscheidender Gesichtspunkt bei der Auswahl reines Kohlenstoffgewebe für Anwendungen mit spezifischen Belastungsmustern. Ausgewogene Stoffe (typischerweise 1:1-Verhältnis) bieten gleichmäßige Eigenschaften in beide Richtungen und eignen sich daher für Anwendungen mit multidirektionaler oder unvorhersehbarer Belastung. Unausgeglichene Stoffe optimieren die Faserorientierung für bestimmte Belastungsbedingungen, wie z. B. hauptsächlich unidirektionale Belastung, und reduzieren möglicherweise das Gewicht bei gleichbleibender Leistung. Die Entscheidung sollte auf einer detaillierten Spannungsanalyse der Komponente und einem Verständnis der primären Lastpfade innerhalb der Struktur basieren.

Welche Zertifizierungsstandards sollte ich für Luft- und Raumfahrtanwendungen berücksichtigen?

Luft- und Raumfahrtanwendungen von reines Kohlenstoffgewebe erfordern in der Regel die Einhaltung strenger Zertifizierungsstandards, die Materialkonsistenz, Rückverfolgbarkeit und Leistungszuverlässigkeit gewährleisten. Zu den wichtigsten Standards gehören die NADCAP-Akkreditierung für Materialhersteller, die die Einhaltung von Luft- und Raumfahrtqualitätssystemen bestätigt, sowie spezifische Materialspezifikationen, wie sie beispielsweise von Airbus (AIMS), Boeing (BMS) oder anderen Flugzeugherstellern veröffentlicht werden. Darüber hinaus erfordern Stoffe, die für Primärstrukturen bestimmt sind, im Allgemeinen eine Qualifizierung gemäß relevanten Regulierungsrahmen wie den Anforderungen der FAA (Federal Aviation Administration) oder der EASA (European Union Aviation Safety Agency) mit umfassender Dokumentation der Materialeigenschaften, Verarbeitungsparameter und der Chargenkonsistenz.

Deutsch

Deutsch