Das unermüdliche Streben nach Effizienz, Leistung und Sicherheit in der Automobilindustrie hat eine Materialrevolution ausgelöst und den Fokus von traditionellen Metallen auf fortschrittliche Verbundwerkstoffe verlagert. An der Spitze dieses Wandels steht Gewebter Stoff aus reinem Kohlenstoff . Dieses technische Material, das einst auf die Bereiche Luft- und Raumfahrt und Elite-Motorsport beschränkt war, wird heute in Hochleistungs-Straßenfahrzeugen und zukünftigen Mobilitätslösungen immer wichtiger. Diese Analyse befasst sich eingehend mit den vielfältigen Vorteilen von reinem Kohlenstoffgewebe und untersucht, wie seine einzigartigen Eigenschaften das Design und die Herstellung von Automobilen verändern.

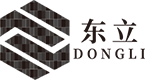

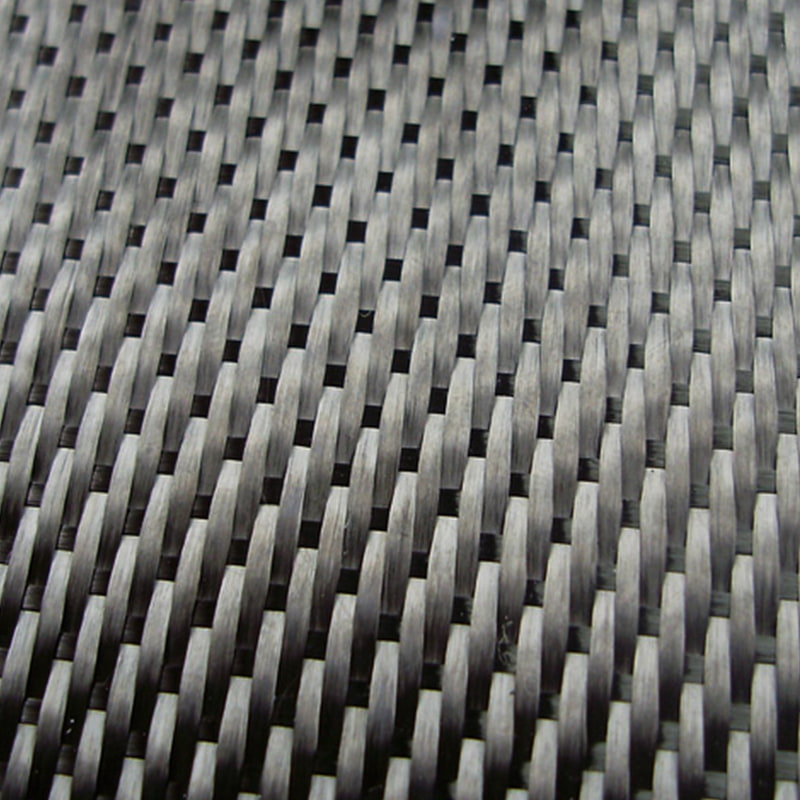

Hochflexibles unidirektionales UD-Verstärkungsgewebe aus Kohlefaser

Das Material definieren: Was ist Gewebter Stoff aus reinem Kohlenstoff ?

Bevor man seine Vorteile beurteilen kann, ist es wichtig zu verstehen, um was für ein Material es sich handelt. Gewebter Stoff aus reinem Kohlenstoff ist ein Textil, das aus der Verflechtung von Kohlenstofffasersträngen besteht, die jeweils aus dünnen, fest verbundenen Kohlenstoffatomen bestehen. Diese Stoffe werden nicht allein verwendet; Sie werden mit einem Polymerharz (z. B. Epoxidharz) imprägniert, um einen Verbundwerkstoff aus kohlenstofffaserverstärktem Polymer (CFRP) zu bilden. Das Gewebe sorgt für Festigkeit und Steifigkeit, während die Harzmatrix die Fasern miteinander verbindet, Lasten überträgt und die Umweltbeständigkeit des Verbundwerkstoffs bestimmt.

Die Anatomie eines Kohlenstofffasergewebes

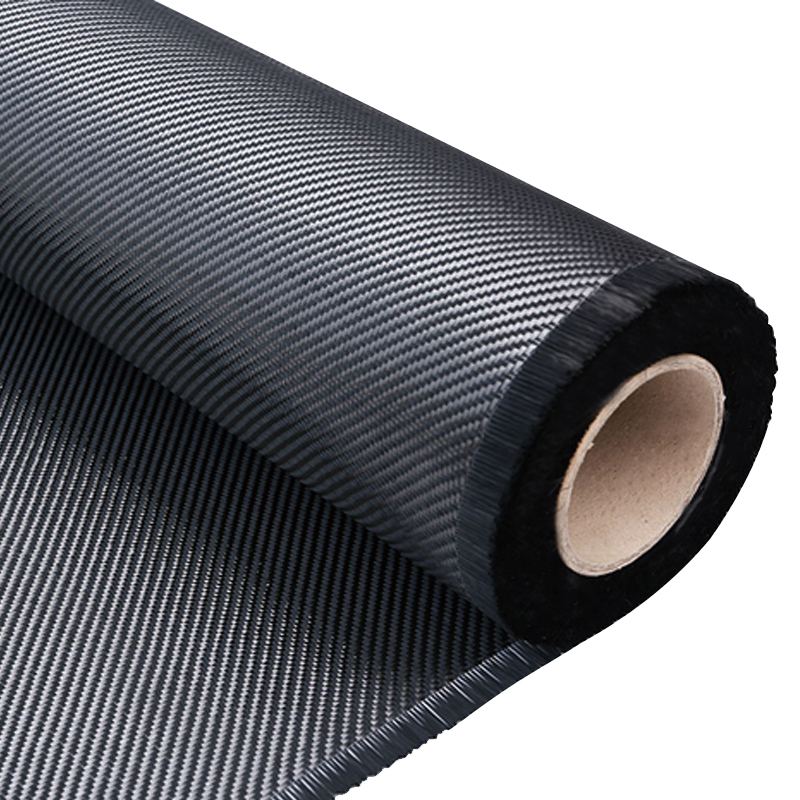

Die Grundeinheit von Carbongewebe ist das Filament, das zu einem Kabel gebündelt ist. Diese Kabel werden dann auf industriellen Webstühlen zu flachen Bahnen gewebt. Die spezifische Art und Weise, wie diese Kabel miteinander verflochten sind, bestimmt die Handhabungseigenschaften, den Fall und die mechanischen Eigenschaften des Stoffes.

- Filamente: Extrem dünne Kohlenstoffstränge, typischerweise Tausende, die zu einem Kabel gebündelt sind.

- Schleppgröße: Wird durch eine Zahl wie 3K oder 12K bezeichnet und gibt die Anzahl der Filamente (z. B. 3.000 oder 12.000) in einem einzelnen Kabel an.

- Webmuster: Das architektonische Muster, das durch die Verflechtung von Kett- (längs) und Schussfäden (quer) entsteht.

Common erkunden Carbonfaser-Webarten für Autoteile

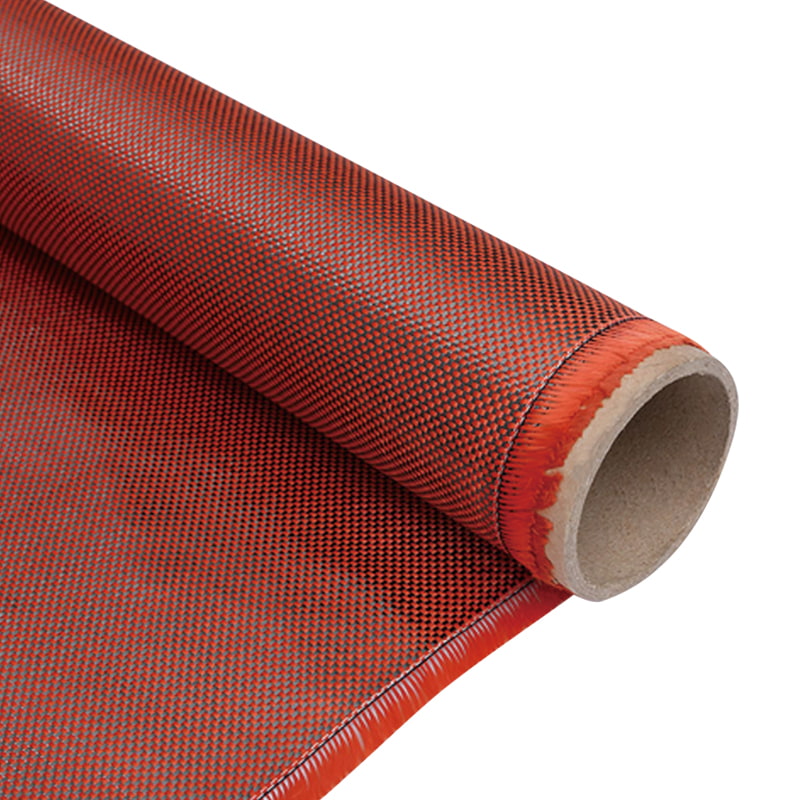

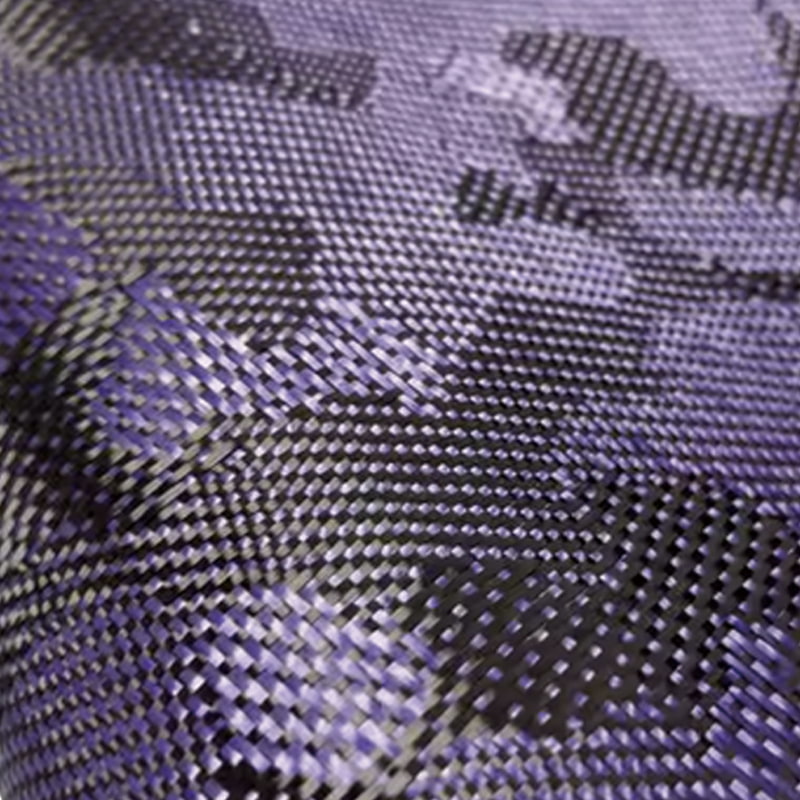

Die Wahl des Gewebes ist eine entscheidende Designentscheidung, bei der Ästhetik, Formbarkeit und strukturelle Leistung in Einklang gebracht werden. Anders Carbonfaser-Webarten für Autoteile werden basierend auf den Anforderungen der Anwendung ausgewählt.

- Leinwandbindung: Das einfachste und stabilste Muster, bei dem jedes Kabel über- und untereinander verläuft. Es bietet eine gute Stabilität, aber eine geringere Drapierbarkeit für komplexe Rundungen.

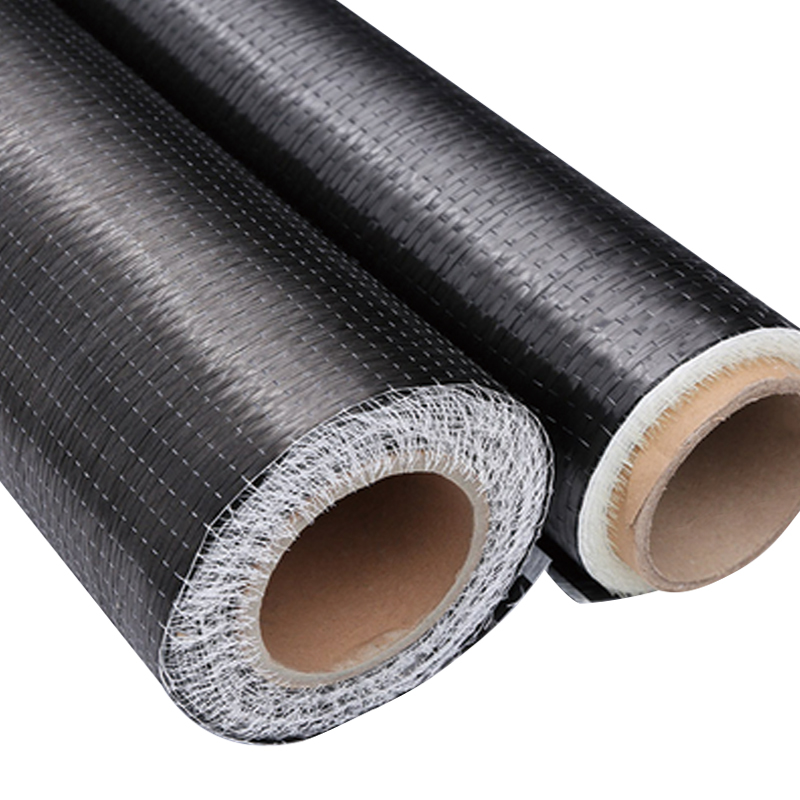

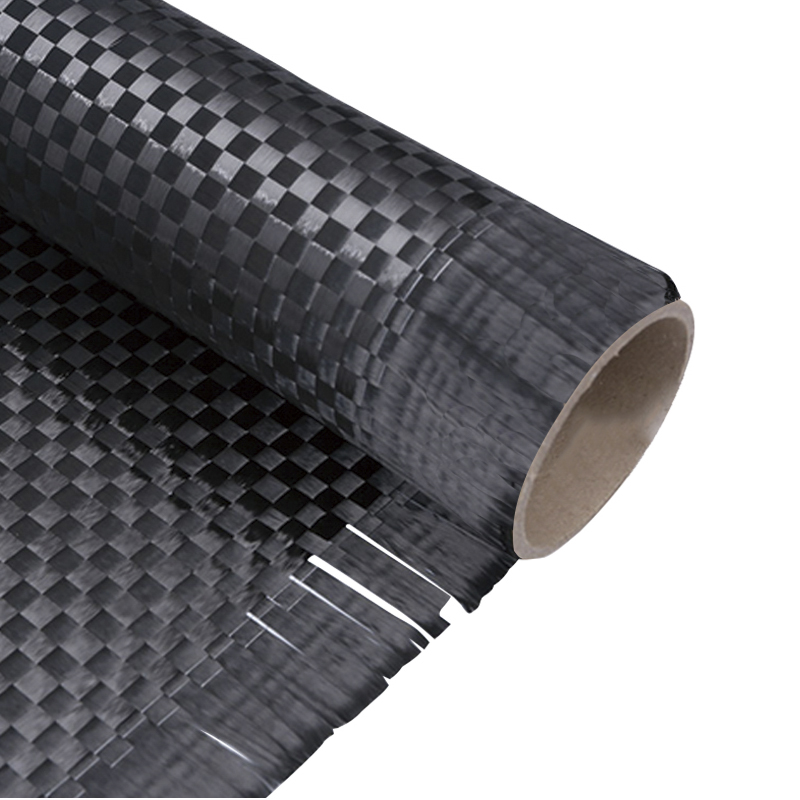

- Köperbindung (2x2, 4x4): Gekennzeichnet durch ein diagonales Rippenmuster. Köperbindungen, insbesondere 2x2, bieten ein hervorragendes Gleichgewicht zwischen Drapierbarkeit und Stabilität und sind die am besten erkennbare Ästhetik bei Automobilanwendungen.

- Satinbindung (4-Harness, 8-Harness): Schleppseile fahren über mehrere andere hinweg, bevor sie unter einem hindurchgehen. Dadurch entsteht ein Stoff mit hervorragender Drapierbarkeit für komplexe Konturen und einem hohen Festigkeitspotenzial, der jedoch weniger stabil ist und schwieriger zu handhaben sein kann.

- Unidirektionales (UD) Gewebe: Obwohl es sich nicht um ein Gewebe handelt, besteht UD-Gewebe aus parallel verlaufenden Strängen. Es handelt sich nicht um ein echtes „gewebtes“ Gewebe, wird jedoch häufig in Verbindung mit ihnen verwendet, um maximale Festigkeit und Steifigkeit in einer einzigen, primären Belastungsrichtung zu erzielen.

Der größte Vorteil: Unübertroffene Gewichtsreduzierung

Der bedeutendste und gefeiertste Vorteil von Kohlefaserverbundwerkstoffen ist ihre außergewöhnliche Festigkeit bei sehr geringer Dichte. Dies führt direkt zu erheblichen Gewichtseinsparungen, was im Automobilbau der heilige Gral ist.

Quantifizierung der Vorteile von Kohlefaser bei der Reduzierung des Fahrzeuggewichts

Der Ersatz herkömmlicher Materialien wie Stahl oder Aluminium durch CFK kann bei derselben Komponente zu einer Gewichtsreduzierung von 40 bis 60 % führen und gleichzeitig häufig die Festigkeit erhöhen. Diese enorme Einsparung ist ein entscheidender Faktor für das moderne Fahrzeugdesign.

- Direkte Massenreduktion: Leichtere Karosserieteile, Fahrwerkskomponenten und Innenteile senken direkt das Leergewicht des Fahrzeugs.

- Downsizing-Kaskade: Ein leichteres Fahrzeug benötigt für die gleiche Leistung einen kleineren, leichteren Motor, was wiederum einen kleineren Kraftstofftank und eine weniger robuste Federung erfordert, was zu einem positiven Kreislauf der Gewichtseinsparung führt.

- Verbessertes Leistungsgewicht: Bei Hochleistungsfahrzeugen ist dies die wichtigste Messgröße für Beschleunigung und Agilität.

Der Ripple-Effekt auf Leistung und Effizienz

Gewichtsreduktion ist kein Selbstzweck; Sein Wert wird durch tiefgreifende Verbesserungen der Fahrzeugdynamik und -effizienz realisiert.

- Verbesserte Beschleunigung und Bremsung: Ein leichteres Auto benötigt weniger Energie zum Beschleunigen und weniger Kraft zum Abbremsen, was sowohl die Geschwindigkeit von 0 auf 60 Meilen pro Stunde als auch die Bremswege verbessert.

- Überlegene Kraftstoffeffizienz und EV-Reichweite: Bei Verbrennungsmotoren bedeutet weniger Gewicht einen geringeren Kraftstoffverbrauch. Bei Elektrofahrzeugen (EVs) ist es von entscheidender Bedeutung, die Reichweite zu erhöhen, ohne die Batteriegröße und das Gewicht zu erhöhen.

- Reduzierte Emissionen: Ein geringerer Kraftstoffverbrauch korreliert direkt mit geringeren CO2-Emissionen und hilft Herstellern, strenge Umweltvorschriften einzuhalten.

Außergewöhnliche Festigkeit und Steifigkeit: Das Rückgrat für Sicherheit und Dynamik

Jenseits der bloßen Leichtigkeit, Gewebter Stoff aus reinem Kohlenstoff Verbundwerkstoffe bieten mechanische Eigenschaften, die die von Metallen übertreffen, und tragen so direkt zur Fahrzeugsicherheit und Fahrdynamik bei.

Überlegenes Verhältnis von Festigkeit zu Gewicht im Vergleich zu Metallen

Bei gleicher Gewichtsbeurteilung können Kohlefaserverbundwerkstoffe deutlich fester und steifer sein als hochfeste Stähle oder Aluminiumlegierungen. Dies ermöglicht die Konstruktion von Bauteilen, die sowohl leichter als auch robuster sind.

- Zugfestigkeit: Kohlefaser weist einen extrem hohen Widerstand gegen Auseinanderziehen auf, was für Bauteile unter Spannung von entscheidender Bedeutung ist.

- Spezifische Steifigkeit: Die Steifigkeit (Elastizitätsmodul) pro Dichteeinheit von Carbonfasern ist außergewöhnlich hoch, was bedeutet, dass sie Verformungen unter Last für ihr Gewicht sehr effektiv widersteht.

Verbesserung der Torsionssteifigkeit für überlegenes Handling

Unter Torsionssteifigkeit versteht man die Verwindungssteifigkeit eines Fahrgestells. Ein steiferes Chassis bietet eine stabilere Plattform für die Arbeit der Federung, was zu einem präziseren Handling, besserer Kurvenstabilität und einer besseren Rückmeldung an den Fahrer führt. Die hohe spezifische Steifigkeit von Kohlefaserverbundwerkstoffen macht sie ideal für die Herstellung von Monocoques und Strukturstreben, die die Torsionssteifigkeit eines Fahrzeugs drastisch erhöhen.

Langfristiger Wert: Untersuchung des Haltbarkeit von gewebten Kohlefaserverbundwerkstoffen

Die Vorteile von Kohlefaser reichen über die anfängliche Leistung hinaus bis hin zur langfristigen Zuverlässigkeit und Belastbarkeit, einem Schlüsselaspekt der Haltbarkeit von gewebten Kohlefaserverbundwerkstoffen .

Korrosions- und Ermüdungsbeständigkeit

Im Gegensatz zu Metallen rostet oder korrodiert Kohlefaser nicht, wenn sie Feuchtigkeit, Salz oder Chemikalien ausgesetzt wird. Darüber hinaus weist es eine ausgezeichnete Ermüdungsbeständigkeit auf, was bedeutet, dass es wiederholten Belastungs- und Belastungszyklen standhalten kann, ohne zu reißen oder zu versagen. Dies ist eine entscheidende Eigenschaft für Komponenten, die während der gesamten Lebensdauer des Fahrzeugs Vibrationen und Straßenunebenheiten ausgesetzt sind.

- Korrosionsimmunität: Macht schwere und komplexe Korrosionsschutzbeschichtungen überflüssig und trägt so zu langfristigen Gewichts- und Wartungseinsparungen bei.

- Überlegene Lebensdauer bei Ermüdung: CFK-Komponenten haben oft eine viel längere Ermüdungslebensdauer als entsprechende Aluminium- oder Stahlteile, was die Haltbarkeit und Sicherheit erhöht.

Stoßdämpfung und Schadenstoleranz

Obwohl sie oft als spröde gelten, absorbieren ausgereifte Kohlefaserverbundwerkstoffe die Aufprallenergie hervorragend. Bei einem Unfall kann die Verbundstruktur so ausgelegt werden, dass sie auf kontrollierte Weise zusammenbricht und so Energie ableitet, die andernfalls auf die Insassen übertragen würde. Die gewebte Beschaffenheit des Stoffes hilft, Schäden einzudämmen und verhindert so, dass sie sich katastrophal über die gesamte Struktur ausbreiten.

Fertigungs- und Designfreiheit: Erkunden Wie wird Carbongewebe im Automobilbau eingesetzt?

Die praktische Anwendung dieses Materials ist ebenso wichtig wie seine intrinsischen Eigenschaften. Verständnis Wie wird Carbongewebe im Automobilbau eingesetzt? offenbart einen entscheidenden Vorteil: die Gestaltungsfreiheit.

Vielseitige Umformverfahren für komplexe Formen

Der Trockenstoff ist flexibel und kann über komplexe, doppelt gekrümmte Formen drapiert werden. Dies ermöglicht die Herstellung großer, einteiliger Komponenten, deren Herstellung aus Metall unmöglich oder unerschwinglich wäre. Spezialisierte Hersteller mögen Jiangyin Dongli Neue Materialtechnologie Co., Ltd. Nutzen Sie eine Reihe von Prozessen, um Stoff in endgültige Teile umzuwandeln.

- Prepreg-Layup und Aushärtung im Autoklaven: Verwendung von mit Harz vorimprägniertem Gewebe (Prepreg), das unter hoher Hitze und Druck in einem Autoklaven ausgehärtet wird, um die höchstmögliche Qualität und Leistung zu erzielen.

- Harztransferformen (RTM): Trockener Stoff wird in eine geschlossene Form gelegt und Harz unter Druck eingespritzt, ideal für komplexe Produktionen in großen Stückzahlen.

- Nasses Layup: Ein eher manueller Prozess, bei dem Harz von Hand in einer offenen Form auf den trockenen Stoff aufgetragen wird, geeignet für Prototypen und Kleinserienteile.

Ermöglicht innovative und aerodynamische Designs

Diese Formbarkeit ermöglicht es Designern, sich von den Einschränkungen des Metallstanzens zu befreien. Sie können Funktionen integrieren, organischere und aerodynamisch effizientere Formen schaffen und die Anzahl der erforderlichen Teile und Befestigungselemente reduzieren, was zu weiteren Gewichtseinsparungen und einer einfacheren Montage führt.

Eine ausgewogene Sichtweise: Kosten vs. Leistung von Kohlefaser in Autos

Jede Analyse wäre unvollständig, wenn sie nicht das Haupthindernis für eine breite Einführung berücksichtigen würde: die Kosten. Die Entscheidung für die Verwendung von Kohlefaser ist eine ständige Bewertung Kosten vs. Leistung von Kohlefaser in Autos .

Die folgende Tabelle bietet einen übersichtlichen Vergleich der wichtigsten Einflussfaktoren auf die Kosten-Leistungs-Rechnung.

| Faktor | Traditionelle Metalle (Stahl/Aluminium) | Kohlefaserverbundwerkstoffe |

| Materialkosten | Niedrig | Sehr hoch |

| Herstellungskosten | Niedrig to Moderate (stamping, welding) | Hoch (manuelle Arbeit, energieintensive Aushärtung) |

| Gewicht | Hoch | Sehr niedrig |

| Verhältnis von Festigkeit zu Gewicht | Mäßig | Außergewöhnlich |

| Designfreiheit | Begrenzt | Umfangreich |

| Primäre Anwendung | Massenmarktfahrzeuge | Hoch-performance, luxury, and critical lightweighted components |

FAQ

Ist Kohlefaser stärker als Stahl?

Auf einem Gewicht-für-Gewicht-Basis Ja, Kohlefaserverbundwerkstoffe haben ein viel höheres Verhältnis von Festigkeit zu Gewicht und Steifigkeit zu Gewicht als hochfester Stahl. Dies bedeutet, dass ein Bauteil aus Kohlefaser sowohl stärker als auch deutlich leichter sein kann als ein entsprechendes Stahlteil. Absolut gesehen kann ein dickes, massives Stück Stahl jedoch insgesamt eine höhere Zugfestigkeit aufweisen als ein dünnes Carbonlaminat. Der Hauptvorteil von Kohlefaser ist ihre Fähigkeit, eine enorme Festigkeit ohne den Nachteil eines hohen Gewichts zu bieten.

Warum ist Kohlefaser in Automobilanwendungen so teuer?

Die hohen Kosten sind auf mehrere Faktoren zurückzuführen: den energieintensiven Prozess der Herstellung des Kohlenstofffaservorläufers und dessen Umwandlung in Filamente; die komplexen, oft langsamen und arbeitsintensiven Herstellungsprozesse wie Laminieren und Aushärten im Autoklaven; und die hohen Kosten für Epoxidharze und andere Rohstoffe. Darüber hinaus ist die Qualitätskontrolle von entscheidender Bedeutung und erfordert hochentwickelte Ausrüstung und Fachwissen. Obwohl Automatisierung und neue Technologien die Kosten senken, bleibt es ein Premiummaterial. Unternehmen, die sich auf integrierte Fertigung konzentrieren, wie z Jiangyin Dongli Neue Materialtechnologie Co., Ltd. , arbeiten daran, diese Prozesse zu optimieren, um die Kosteneffizienz für technische Sektoren zu verbessern.

Können Autoteile aus Kohlefaser repariert werden?

Ja, beschädigte Kohlefaserteile können oft repariert werden, aber es handelt sich hierbei um eine Spezialfähigkeit, die sich stark von der Metallreparatur unterscheidet. Der Prozess umfasst die Beurteilung des Ausmaßes des Schadens, die sorgfältige Entfernung der beschädigten Fasern und des Harzes und die anschließende Verklebung neuer, vorgehärteter Flicken oder die Durchführung einer Nassschichtung mit neuem Stoff und Harz und anschließender Aushärtung. Die Reparatur muss sowohl die strukturelle Integrität als auch die ästhetische Oberfläche wiederherstellen. Bei kritischen Strukturbauteilen wird zur Gewährleistung der Sicherheit häufig der Austausch anstelle einer Reparatur empfohlen.

Was sind die Hauptnachteile der Verwendung von Kohlefaser in Massenautos?

Der Hauptnachteil sind die Kosten, wie oben beschrieben. Weitere Herausforderungen sind längere Produktionszykluszeiten im Vergleich zum Metallstanzen, Schwierigkeiten beim Recycling von Verbundwerkstoffteilen am Ende ihrer Lebensdauer und die Anfälligkeit für UV-Strahlung bei unsachgemäßer Beschichtung (das Harz kann vergilben und schwächer werden). Aus diesen Gründen ist sein Einsatz in Massenautos derzeit auf ausgewählte hochwertige oder leistungskritische Komponenten beschränkt, obwohl die Forschung zur Überwindung dieser Hürden noch andauert.

Wie wirkt sich die Wahl des Webmusters auf die Eigenschaften des Endteils aus?

Das Webmuster ist ein grundlegender Treiber für das Verhalten des Verbundwerkstoffs. A Leinwandbindung Bietet ausgewogene Eigenschaften in alle Richtungen, ist aber weniger drapierbar. A Köperbindung Bietet eine bessere Anpassungsfähigkeit an komplexe Formen und ist der Standard für viele sichtbare Automobilteile. A Satinbindung Bietet höchste Drapierbarkeit und faserdominierte mechanische Eigenschaften, ideal für tief konturierte Strukturteile. Unidirektional (UD) Der Stoff ermöglicht es Ingenieuren, die Festigkeit genau dort zu platzieren, wo sie am meisten benötigt wird, wodurch Gewicht und Leistung optimiert werden. Allerdings sind mehrere Schichten in unterschiedlichen Winkeln erforderlich, um Lasten aus allen Richtungen zu bewältigen. Die Wahl ist ein strategischer Kompromiss zwischen Ästhetik, Herstellbarkeit und mechanischen Anforderungen.

Deutsch

Deutsch