Gewebe aus reinem Kohlenstoff stellt ein wichtiges Zwischenmaterial in der modernen Verbundwerkstoffherstellung dar und dient als Verstärkungsphase, die den fertigen Bauteilen die primären Struktureigenschaften verleiht. Das Verständnis der mechanischen Eigenschaften und geeigneten Testmethoden für diese Spezialtextilien ist für Ingenieure, Designer und Qualitätssicherungsexperten, die mit Hochleistungsverbundmaterialien arbeiten, von entscheidender Bedeutung. Dieser umfassende Leitfaden untersucht die wichtigsten mechanischen Eigenschaften von reines Kohlenstoffgewebe untersucht standardisierte Testprotokolle und diskutiert, wie sich diese Eigenschaften auf die Leistung in der Praxis in Luft- und Raumfahrt-, Automobil-, Sportartikel- und Industrieanwendungen auswirken.

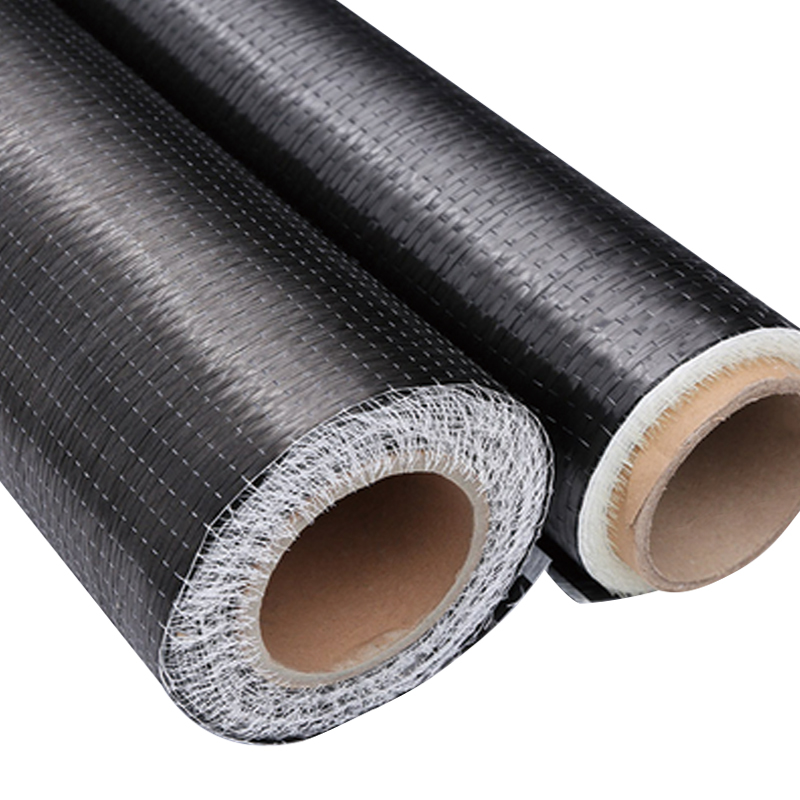

Korrosionsbeständiges und medikamentenbeständiges Satin-Carbonfaser-Gewebe

Grundlegende mechanische Eigenschaften von Kohlenstoffgeweben

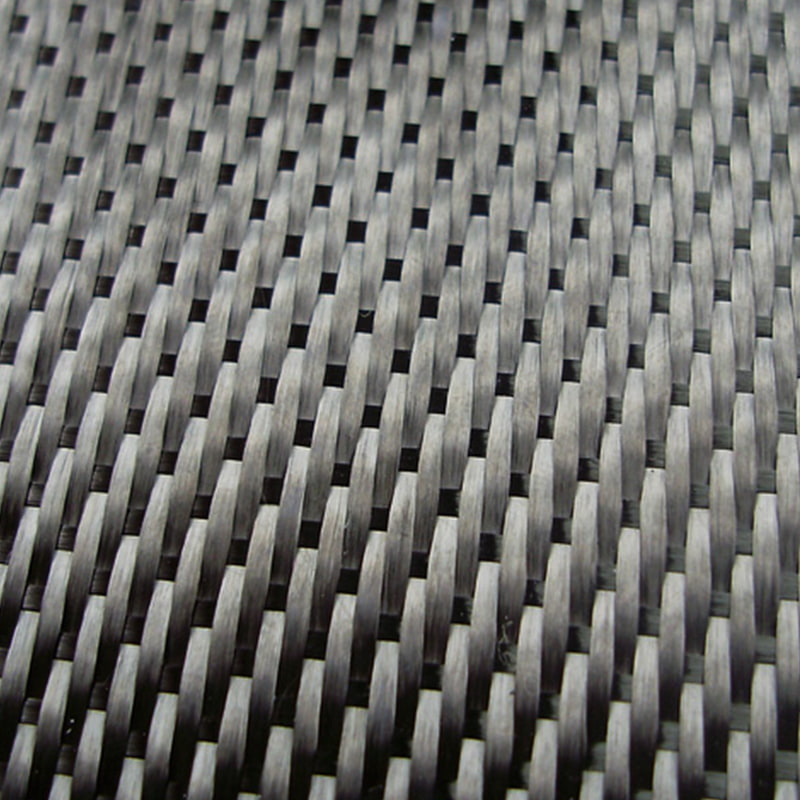

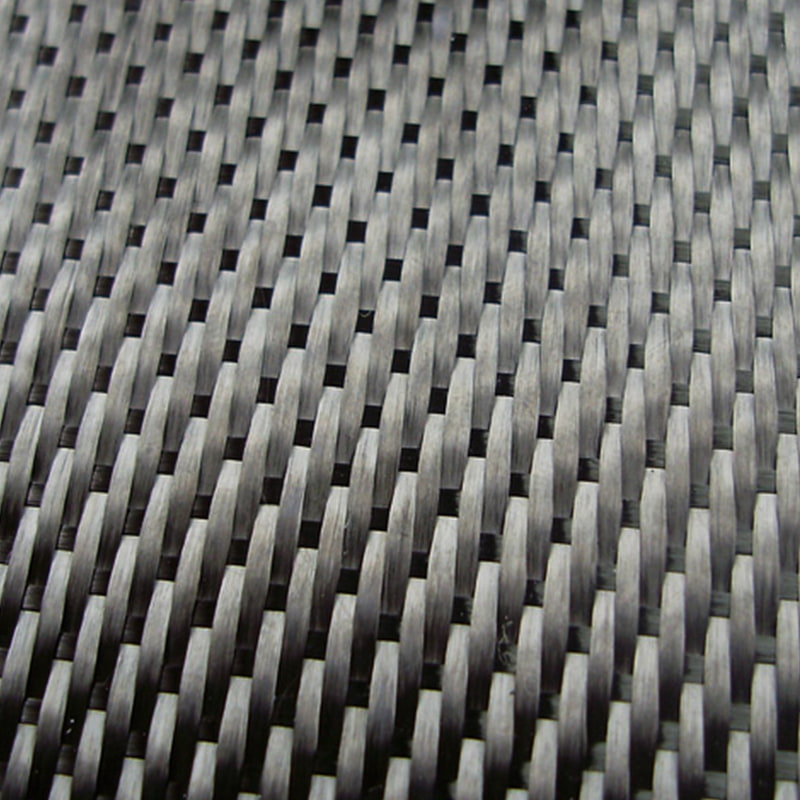

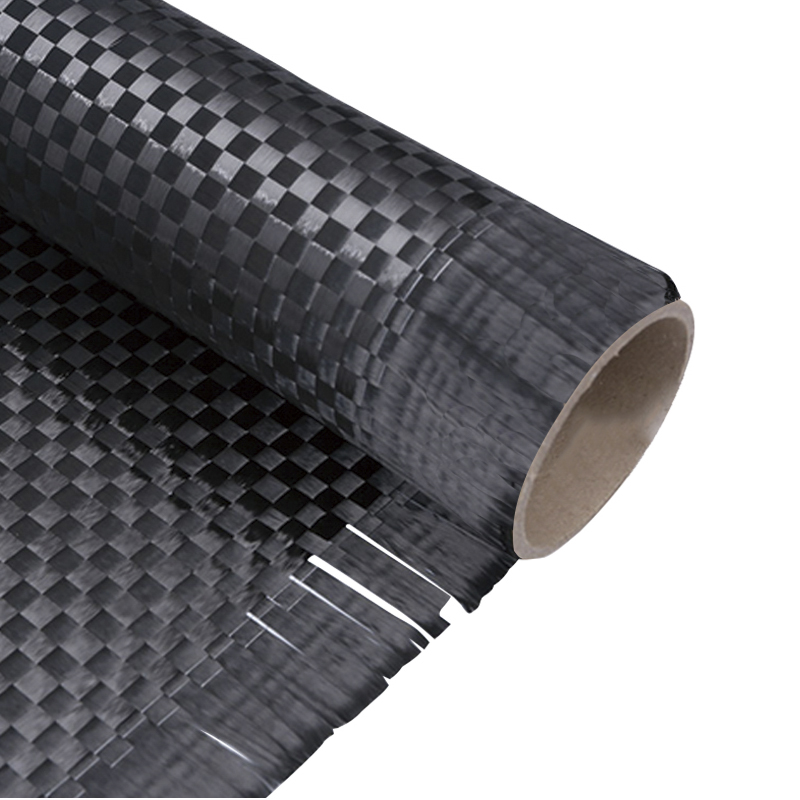

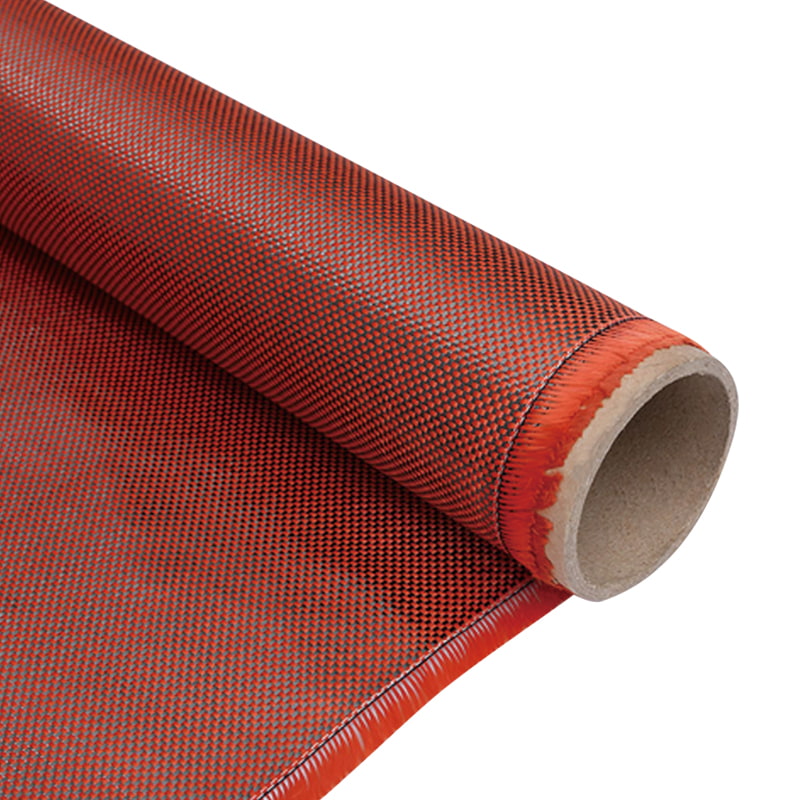

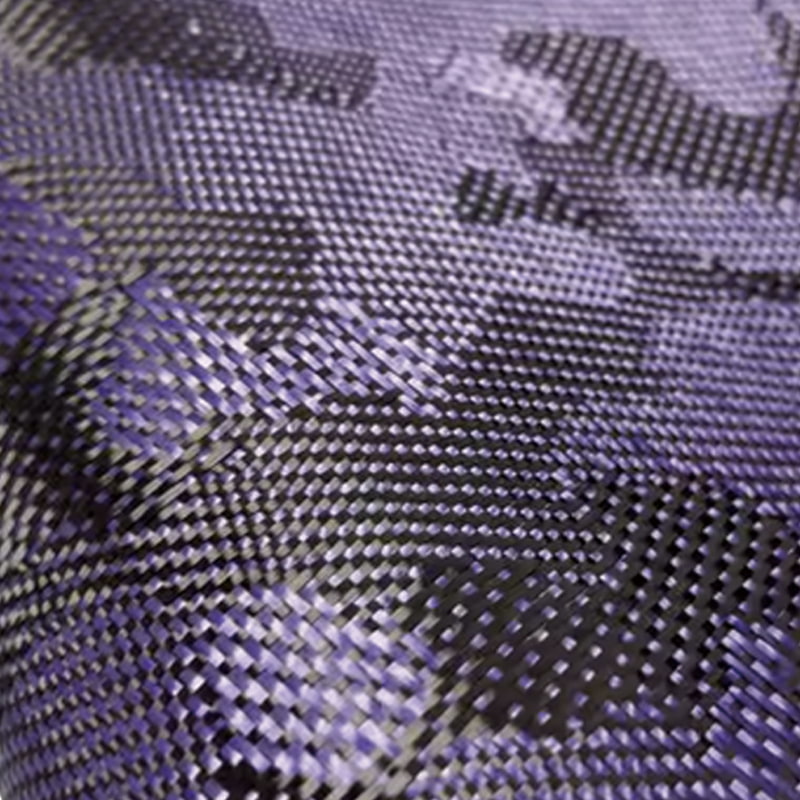

Das mechanische Verhalten von reines Kohlenstoffgewebe beruht auf der Kombination von Carbonfasereigenschaften und den architektonischen Eigenschaften, die durch spezifische Webmuster verliehen werden. Im Gegensatz zu isotropen Materialien weisen gewebte Stoffe gerichtete mechanische Eigenschaften auf, die zwischen der Kettrichtung (Längsrichtung) und der Schussrichtung (Querrichtung) erheblich variieren, wodurch ein komplexes anisotropes Verhalten entsteht, das für effektive technische Anwendungen gründlich charakterisiert werden muss. Das Verständnis dieser grundlegenden Eigenschaften bildet die Grundlage für die Vorhersage der Leistung von Stoffen, wenn sie mit Harzsystemen imprägniert und zu strukturellen Verbundwerkstoffen verarbeitet werden.

- Zugfestigkeit und Steifigkeit: Widerstand gegen Zugkräfte, getrennt in Kett- und Schussrichtung gemessen, beeinflusst durch Fasermodul, Kabelgröße und Webarchitektur.

- Kompressionswiderstand: Fähigkeit, Druckkräften ohne Knicken oder Faserschäden standzuhalten, besonders wichtig für strukturelle Anwendungen.

- Scherverhalten und Drapiereigenschaften: Verformungsmöglichkeiten in der Ebene und außerhalb der Ebene, die die Formbarkeit über komplexe Formoberflächen bestimmen.

- Reiß- und Durchstoßfestigkeit: Widerstand gegen die Ausbreitung von Schäden durch lokale Spannungskonzentrationen oder Aufprallereignisse.

- Ermüdungsleistung: Fähigkeit, zyklischen Belastungsbedingungen ohne wesentliche Verschlechterung der mechanischen Eigenschaften im Laufe der Zeit standzuhalten.

Prüfung und Charakterisierung der Zugeigenschaften

Die Bewertung der Zugeigenschaft stellt die grundlegendste mechanische Prüfung dar reines Kohlenstoffgewebe und liefert wichtige Daten für Strukturdesign und Materialauswahl. Speziell für Textilverstärkungen wurden standardisierte Testmethoden entwickelt, um deren einzigartige anisotrope Natur und Handhabungseigenschaften zu berücksichtigen. Diese Tests messen sowohl die ultimativen Festigkeits- als auch die Steifigkeitseigenschaften in primären Materialrichtungen und erfassen gleichzeitig Fehlermodi, die zum Verständnis des Materialverhaltens unter einachsigen Belastungsbedingungen beitragen.

- ASTM D5035 Strip-Methode: Standardtest für Bruchkraft und Dehnung von Textilgeweben anhand von zerfaserten Streifenproben.

- ASTM D3039 für Verbundcoupons: Obwohl sie für Verbundwerkstoffe konzipiert sind, liefern Anpassungen Einblicke in den Beitrag des Gewebes zu den Zugeigenschaften.

- Grab-Testmethoden: Modifizierte Ansätze, die das Verrutschen der Probe in den Spannvorrichtungen beim Testen repräsentativer Stoffabschnitte minimieren.

- Biaxiale Testprotokolle: Spezielle Geräte und Methoden zum gleichzeitigen Aufbringen von Spannung in beide Hauptrichtungen.

- Dehnungsmesstechniken: Verwendung von Extensometern, Videoextensometrie oder digitaler Bildkorrelation zur genauen Dehnungscharakterisierung.

Analyse des Kompressions- und Biegeverhaltens

Während reines Kohlenstoffgewebe Da es in erster Linie als Zugverstärkung in Verbundstrukturen fungiert, liefert das Verständnis seiner Druck- und Biegeeigenschaften wertvolle Erkenntnisse für die Verarbeitung und Leistungsvorhersage. Das Kompressionsverhalten beeinflusst, wie Stoffe dem Konsolidierungsdruck während der Herstellung standhalten, während sich die Biegesteifigkeit direkt auf die Drapiereigenschaften und die Handhabung während der Legevorgänge auswirkt. Es wurden spezielle Testansätze entwickelt, um diese Eigenschaften in trockener Stoffform vor der Harzimprägnierung zu charakterisieren.

- Prüfung der Kompressionselastizität: Bewertung der Stofferholung nach Kompressionszyklen, wichtig für das Verständnis der Dickenkontrolle während der Verarbeitung.

- Messung der Biegesteifigkeit: Cantilever-Tests und andere Methoden zur Quantifizierung der Biegesteifigkeit in verschiedenen Materialrichtungen.

- Kompression durch die Dicke: Charakterisierung des Stoffverhaltens unter Druck in Z-Richtung während der Verbundkonsolidierung.

- Prüfung des Scherrahmens: Spezialausrüstung zur Messung des Scherverhaltens in der Ebene, das für die Formbarkeitsanalyse entscheidend ist.

- Stoff-Cantilever-Tests:

Vergleichende Analyse mechanischer Eigenschaften nach Webmuster

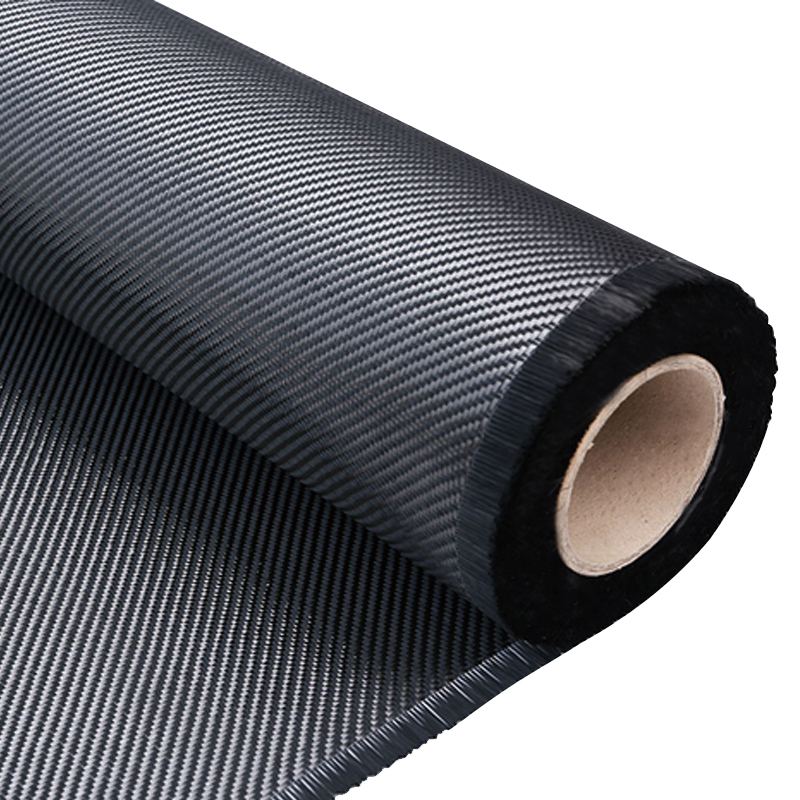

Das Webmuster von reines Kohlenstoffgewebe beeinflusst die mechanischen Eigenschaften erheblich durch seine Wirkung auf die Faserkräuselung, die Kabelstabilität und die Lastverteilungseigenschaften. Unterschiedliche Webarchitekturen erzeugen unterschiedliche mechanische Eigenschaftsprofile, die jedes Muster für spezifische Anwendungsanforderungen und Herstellungsprozesse geeignet machen. Die folgende Tabelle vergleicht die wichtigsten mechanischen Eigenschaften gängiger Webmuster, um Materialauswahlentscheidungen basierend auf strukturellen Anforderungen und Verarbeitungsaspekten zu treffen:

| Webmuster | Beibehaltung der Zugfestigkeit | Schersteifigkeit in der Ebene | Drapierbarkeit | Dimensionsstabilität | Schadenstoleranz |

| Leinwandbindung | 60-70 % des Faserpotenzials | Sehr hoch | Arm | Ausgezeichnet | Gut |

| Köperbindung (2x2) | 70-80 % des Faserpotenzials | Hoch | Befriedigend bis gut | Sehr gut | Sehr gut |

| 4-Harness-Satin | 75-85 % des Faserpotenzials | Mittel | Gut | Gut | Ausgezeichnet |

| 8-Harness-Satin | 80-90 % des Faserpotenzials | Niedrig bis mittel | Ausgezeichnet | Fair | Ausgezeichnet |

| Unidirektional | 95-98 % des Ballaststoffpotenzials | Sehr niedrig | Arm | Arm | Arm |

Dieser Vergleich zeigt, warum es bei der Auswahl wichtig ist, die Webarchitektur zu verstehen reines Kohlenstoffgewebe für Anwendungen mit spezifischen mechanischen Anforderungen und Fertigungsbeschränkungen.

Prüfung des Scherverhaltens und der Formbarkeit

Das Scherverhalten von reines Kohlenstoffgewebe beeinflusst entscheidend die Formbarkeit während der Herstellung von Verbundwerkstoffen, insbesondere bei der Formung komplexer Geometrien. Im Gegensatz zu Metallen oder isotropen Materialien weisen gewebte Stoffe ein einzigartiges Gitterverhalten auf, bei dem sich die Webstruktur hauptsächlich durch Faserrotation und nicht durch Materialdehnung verformt. Es wurden spezielle Testmethoden entwickelt, um dieses Verhalten zu charakterisieren und vorherzusagen, wie sich Stoffe während der Herstellungsvorgänge an komplexe Formoberflächen anpassen.

- Bilderrahmentest: Standardisierte Methode, die reine Scherverformung anwendet, um Scherkraft-Winkel-Beziehungen zu quantifizieren.

- Bias-Erweiterungstest: Alternativer Ansatz, der ergänzende Daten zum Scherverhalten und Verriegelungswinkeln liefert.

- Scherwinkelmessung: Quantifizierung des maximalen Scherwinkels vor der Faserverriegelung, wodurch eine weitere Verformung begrenzt wird.

- Charakterisierung der Schubsteifigkeit: Messung des Widerstands gegen Scherverformung in der Ebene in verschiedenen Stadien der Stoffverformung.

- Analyse der Reibungseffekte: Bewertung der Werkzeug-Gewebe- und Gewebe-Gewebe-Reibung bei Scherverformungsprozessen.

Oberflächeneigenschaften und Handhabungseigenschaften

Die Oberflächeneigenschaften von reines Kohlenstoffgewebe Einfluss auf die Handhabung während des Herstellungsprozesses, die Haftung an Matrixmaterialien und letztendlich auf die Leistung fertiger Verbundstrukturen haben. Zu diesen Eigenschaften gehören Oberflächentextur, Kabeldefinition und topologische Merkmale, die beeinflussen, wie das Gewebe während der Verbundwerkstoffherstellung mit Werkzeugoberflächen, Trennfolien und Harzsystemen interagiert. Das Verständnis und die Quantifizierung dieser Eigenschaften ermöglicht eine bessere Prozesskontrolle und Vorhersage der endgültigen Verbundwerkstoffqualität.

- Oberflächenrauheit und Textur: Topologische Messungen zur Charakterisierung der dreidimensionalen Beschaffenheit der Stoffoberfläche.

- Bewertung der Haftung und Drapierung: Subjektive und quantitative Beurteilung, wie sich der Stoff an Oberflächen anpasst und seine Position während des Auflegens beibehält.

- Permeabilitätscharakterisierung: Messung, wie leicht Flüssigkeiten (hauptsächlich Harz) durch die Stoffarchitektur fließen.

- Flächengewichtskonsistenz: Überprüfung der Gleichmäßigkeit der Masse pro Flächeneinheit über das gesamte Gewebe hinweg, entscheidend für die Qualitätskontrolle von Verbundwerkstoffen.

- Potenzial für den Faservolumenanteil: Theoretisch maximal erreichbarer Fasergehalt mit spezifischen Gewebearchitekturen und Konsolidierungsmethoden.

Methoden zur Qualitätskontrolle und Konsistenzüberprüfung

Aufrechterhaltung gleichbleibender mechanischer Eigenschaften reines Kohlenstoffgewebe erfordert während des gesamten Herstellungsprozesses strenge Qualitätskontrollprotokolle. Variationen in den Fasereigenschaften, Webparametern und Veredelungsbehandlungen können die mechanische Leistung in endgültigen Verbundwerkstoffanwendungen erheblich beeinträchtigen. Durch die Implementierung umfassender Testprogramme in mehreren Phasen der Stoffproduktion wird sichergestellt, dass die Materialeigenschaften innerhalb festgelegter Toleranzen bleiben und bei anspruchsvollen Anwendungen eine vorhersehbare Leistung erbringen.

- Statistische Prozesskontrolle: Überwachung wichtiger Webparameter und Durchführung regelmäßiger mechanischer Tests zur Aufrechterhaltung der Konsistenz.

- Chargenüberprüfung: Vergleichende Tests der mechanischen Eigenschaften zwischen Produktionschargen, um eine gleichbleibende Leistung sicherzustellen.

- Fehlererkennungssysteme: Automatisierte optische Inspektion auf Webfehler, falsch ausgerichtete Kabel oder Verunreinigungen, die die mechanischen Eigenschaften beeinträchtigen könnten.

- Rohstoffzertifizierung: Überprüfung der Eigenschaften eingehender Fasern, um sicherzustellen, dass sie den Spezifikationen vor dem Weben entsprechen.

- Rückverfolgbarkeitsprotokolle: Dokumentationssysteme, die Eigentumsdaten für kritische Anwendungen entlang der gesamten Lieferkette verwalten.

Spezialisierte Tests für fortgeschrittene Anwendungen

Erweiterte Anwendungen von reines Kohlenstoffgewebe In Branchen wie Luft- und Raumfahrt, Verteidigung und medizinischen Geräten sind häufig spezielle Tests erforderlich, die über die standardmäßige mechanische Charakterisierung hinausgehen. Diese speziellen Tests bewerten die Leistung unter extremen Bedingungen, die Langzeitbeständigkeit oder spezifische Umwelteinflüsse, die reale Betriebsumgebungen nachahmen. Das Verständnis dieser fortschrittlichen Testmethoden liefert Einblicke in die Leistung von Carbongeweben in den anspruchsvollsten Anwendungen.

- Thermomechanische Analyse: Bewertung der Dimensionsstabilität und Eigenschaftserhaltung bei erhöhten Temperaturen.

- Kriech- und Spannungsentspannung: Langzeittests unter anhaltenden Belastungen zur Vorhersage der Dimensionsstabilität im Laufe der Zeit.

- Studien zur Umweltalterung: Einwirkung von Feuchtigkeit, UV-Strahlung oder chemischen Umgebungen, gefolgt von mechanischen Tests.

- Charakterisierung der elektrischen Eigenschaften: Messung von Leitfähigkeit und elektromagnetischen Wechselwirkungseigenschaften für spezielle Anwendungen.

- Akustik- und Vibrationstests: Bewertung der Dämpfungseigenschaften und Schwingungsübertragung durch Gewebestrukturen.

FAQ

Was sind die Hauptunterschiede beim Testen von Trockengewebe im Vergleich zu Verbundmaterialien?

Testen reines Kohlenstoffgewebe im trockenen Zustand gegenüber der Prüfung der resultierenden Verbundwerkstoffe erfordert grundsätzlich unterschiedliche Ansätze und liefert ergänzende Informationen. Beim Trockengewebetest stehen die Handhabungseigenschaften, die Formbarkeit und das inhärente Verstärkungspotenzial im Mittelpunkt, während beim Verbundtest das kombinierte System aus Fasern und Matrix bewertet wird. Trockengewebetests messen typischerweise isoliert Eigenschaften wie Faltenwurf, Scherverhalten und Zugfestigkeit, während Verbundtests die strukturelle Leistung des vollständig verfestigten Materials bewerten, einschließlich interlaminarer Scherfestigkeit, Kompression nach Aufprall und Ermüdungsbeständigkeit. Beide Testansätze sind unerlässlich: Trockengewebetests informieren über die Auswahl des Herstellungsprozesses, während Verbundtests die Leistung des Endteils validieren.

Wie wirkt sich die Stoffanzahl auf die mechanischen Eigenschaften aus?

Die Stoffzahl – die Anzahl der Garne pro Längeneinheit in Kett- und Schussrichtung – hat einen erheblichen Einfluss auf die mechanischen Eigenschaften von reines Kohlenstoffgewebe . Eine höhere Stoffanzahl führt im Allgemeinen zu dichteren Geweben mit verbesserter Dimensionsstabilität, höherer Steifigkeit in der Ebene und besseren Handhabungseigenschaften bei der Verbundstoffherstellung. Zu enge Gewebe können jedoch die Harzdurchlässigkeit verringern und möglicherweise zu Hohlräumen in den fertigen Verbundwerkstoffen führen. Eine geringere Stoffanzahl bietet in der Regel bessere Drapiereigenschaften und einen besseren Harzfluss, kann jedoch zu Einbußen bei einigen mechanischen Eigenschaften und der Qualität der Oberflächenbeschaffenheit führen. Die optimale Stoffanzahl stellt ein Gleichgewicht zwischen mechanischen Leistungsanforderungen und Fertigungsüberlegungen für bestimmte Anwendungen dar.

Welche Standards regeln die Prüfung von Carbongeweben?

Mehrere internationale Standards regeln die Prüfung von reines Kohlenstoffgewebe Die bekanntesten sind ASTM International, ISO (International Organization for Standardization) und SACMA (Suppliers of Advanced Composite Materials Association). Zu den wichtigsten Standards gehören ASTM D1777 für die Dickenmessung, ASTM D3776 für die Bestimmung des Flächengewichts, ASTM D5035 für Zugeigenschaften und verschiedene Spezialmethoden für Scherverhalten und Formbarkeit. Darüber hinaus verfügen viele Luft- und Raumfahrt- und Verteidigungshersteller über proprietäre Testprotokolle, die über die allgemeinen Industriestandards für kritische Anwendungen hinausgehen. Die Einhaltung relevanter Standards gewährleistet konsistente Testmethoden und vergleichbare Ergebnisse bei verschiedenen Materiallieferanten und Testlabors.

Wie werden die Eigenschaften von Carbongeweben in technischen Datenblättern angegeben?

Technische Datenblätter für reines Kohlenstoffgewebe Typischerweise geben sie mechanische Eigenschaften mithilfe standardisierter Terminologie und Einheiten an, die einen direkten Vergleich zwischen verschiedenen Produkten ermöglichen. Zu den wichtigsten Spezifikationen gehören Flächengewicht (g/m² oder g/m²), Stoffanzahl (Enden/Schüsse pro Zoll oder cm), Webmuster, Fasertyp und -modul, Dicke unter spezifischem Druck und Zugfestigkeit in Kett- und Schussrichtung. Zusätzliche Informationen können Drapiereigenschaften, Daten zum Scherverhalten und spezifische Verarbeitungsempfehlungen umfassen. Das Verständnis, wie diese Spezifikationen zu interpretieren sind, ermöglicht eine fundierte Materialauswahl basierend auf Anwendungsanforderungen, Herstellungsprozessen und Leistungserwartungen für fertige Verbundstrukturen.

Welche Tests sind für Carbongewebe in Luft- und Raumfahrtqualität erforderlich?

Luft- und Raumfahrtqualität reines Kohlenstoffgewebe erfordert umfangreiche Tests, die über die standardmäßigen Industrieanforderungen hinausgehen, um die Zuverlässigkeit in sicherheitskritischen Anwendungen sicherzustellen. Dazu gehören in der Regel eine vollständige Charakterisierung der mechanischen Eigenschaften in mehreren Richtungen, eine detaillierte Analyse der Chargenkonsistenz, spezielle Tests auf Schadenstoleranz und Ermüdungsverhalten, Umgebungskonditionierung mit anschließender mechanischer Prüfung und eine gründliche Dokumentation der Materialrückverfolgbarkeit. Darüber hinaus erfordern Luft- und Raumfahrtanwendungen häufig Qualifizierungstests des Gewebes mit bestimmten Harzsystemen und Verarbeitungsmethoden, um die Leistung in der tatsächlichen Fertigungsumgebung nachzuweisen. Diese strengen Testprotokolle stellen sicher, dass Verbundwerkstoffe für die Luft- und Raumfahrt die strengen Zuverlässigkeits- und Leistungsstandards erfüllen, die für Flugzeugstrukturen und -komponenten erforderlich sind.

Deutsch

Deutsch