In der Welt der Hochleistungsverbundwerkstoffe ist die Entscheidung zwischen Aramidfaser vs. Kohlefaser spielt eine zentrale Rolle bei der Konstruktion und Konstruktion leichter, hochfester Komponenten. Unabhängig davon, ob Sie in der Luft- und Raumfahrttechnik, im Automobilbau oder in der Entwicklung von Spodertgeräten tätig sind, kann das Verständnis der besonderen Vorteile und Kompromisse jedes Fasertyps Einfluss auf Leistung, Haltbarkeit und Kosten haben. Dieser Artikel bietet einen gründlichen Vergleich dieser beiden fortgeschrittenen Materialien und bezieht sich dabei auf Long-Tail-Themen wie z Aramidfaser vs. Kohlefaser for aerospace applications , Aramidfaser vs. Kohlefaser cost comparison , Aramidfaser vs. Kohlefaser impact resistance difference , Aramidfaser vs. Kohlefaser thermal stability in composites , und Aramidfaser vs. Kohlefaser automotive composite use case . Darüber hinaus beleuchten wir, wie Jiangyin Dongli New Materials Technology Co.,Ltd., eine auf Hochleistungsfaserverbundwerkstoffe spezialisierte Komplettfabrik, diese Materialinnovation in technische Anwendungen integriert.

1. Einführung

Hochleistungsfasern wie Aramid und Kohlenstoff haben die moderne Verbundwerkstofftechnik verändert. Bei der Beurteilung Aramidfaser vs. Kohlefaser ist es von entscheidender Bedeutung, Materialeigenschaften, Herstellungsprozesse, Anwendungsanforderungen und Kostenauswirkungen zu bewerten. Auf diese Weise können Ingenieure und Entscheidungsträger die Komponentenleistung und den Lebenszykluswert optimieren.

2. Was ist Aramidfaser?

2.1 Definition und Hauptmerkmale

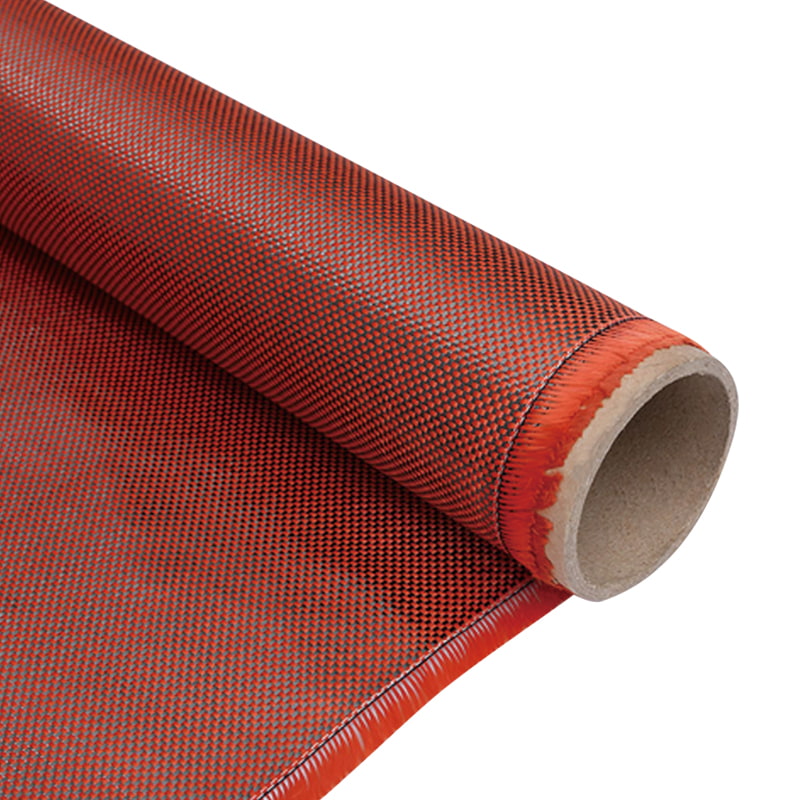

- Aramidfasern sind eine Klasse aromatischer Polyamidfasern, die sich durch hohe Zugfestigkeit, hervorragende Schlagfestigkeit und Hitzebeständigkeit auszeichnen.

- Im Vergleich zu Kohlenstofffasern ist Aramid tendenziell flexibler und weniger spröde.

- Typische Dichte und thermisches Verhalten: niedrigerer Modul als Kohlenstoff, aber hohe dynamische Belastung und Abriebfestigkeit.

2.2 Typische Anwendungen

- Schutzausrüstung, ballistische und Aufprallschutzkomponenten.

- Luft- und Raumfahrt- und Schiffskomponenten, bei denen Abrieb-, Schnitt- oder Schlagfestigkeit vorherrschen.

- Automobilverstärkung, bei der Haltbarkeit unter dynamischen Belastungen erforderlich ist.

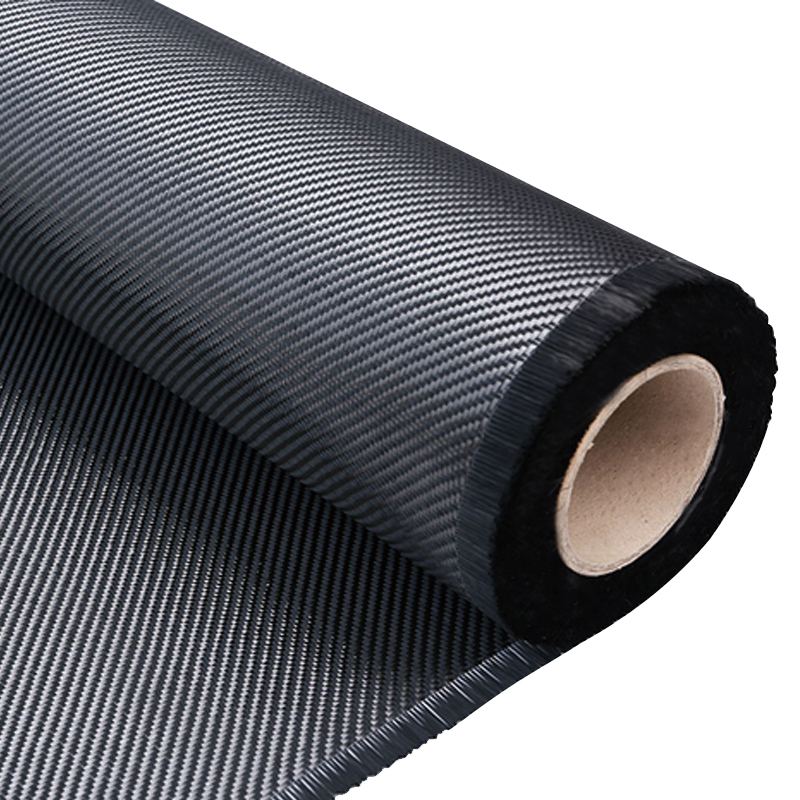

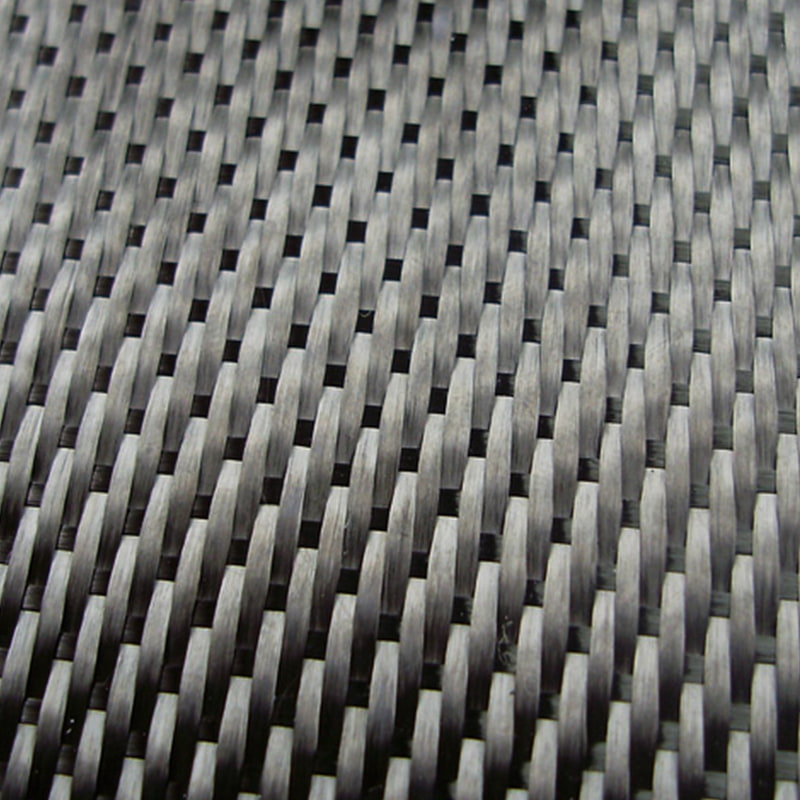

3. Was ist Kohlefaser?

3.1 Definition und Hauptmerkmale

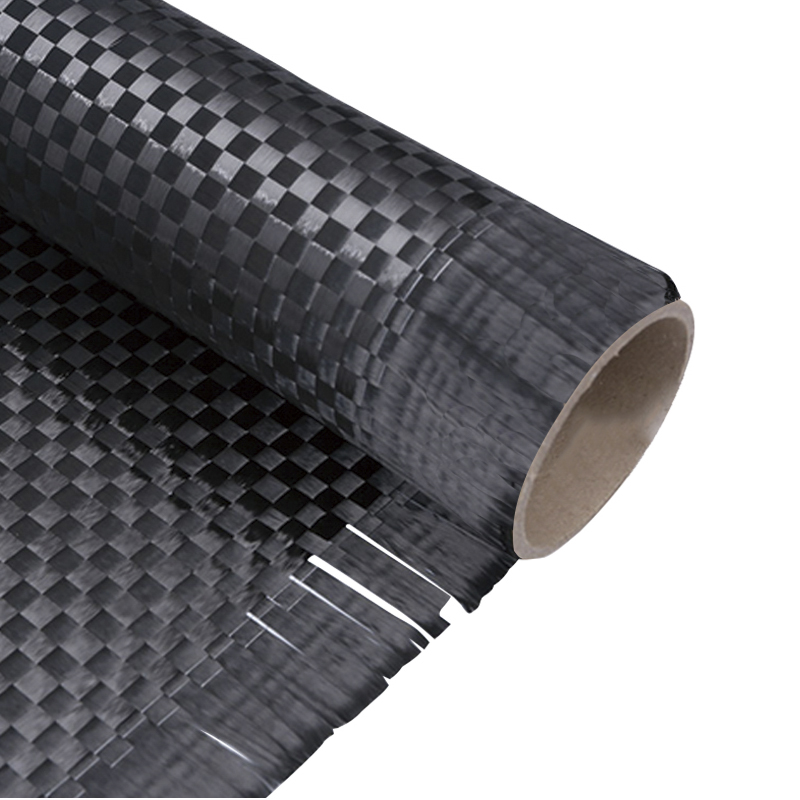

- Kohlenstofffasern bestehen aus dünnen Strängen von Kohlenstoffatomen, die in einer kristallinen Struktur angeordnet sind, was zu einem hohen Verhältnis von Festigkeit zu Gewicht, hoher Steifigkeit und geringer Wärmeausdehnung führt.

- Während Kohlenstofffasern sehr steif und fest sind, sind sie spröder und verformen sich kaum, bevor sie versagen.

- Wird für Strukturbauteile verwendet, bei denen es auf Steifigkeit und Gewichtsreduzierung ankommt.

3.2 Typische Anwendungen

- Luft- und Raumfahrtstrukturen (Flügel, Rümpfe), bei denen es auf geringes Gewicht und hohe Steifigkeit ankommt.

- Hochleistungs-Karosserieteile, Fahrgestelle, Sportgeräte (Schläger, Fahrradrahmen).

- Technische Verbundwerkstoffe, bei denen Ermüdungsbeständigkeit, Korrosionsbeständigkeit und minimale Durchbiegung eine Rolle spielen.

4. Direkter Vergleich: Aramid vs. Carbon

4.1 Vergleich der mechanischen Eigenschaften

Beim Vergleich Aramidfaser vs. Kohlefaser Bei den mechanischen Eigenschaften gibt es klare Kompromisse zwischen Steifigkeit, Zugfestigkeit und Schlagzähigkeit.

| Eigentum | Aramidfaser | Kohlefaser |

| Zugfestigkeit (typisch) | Hohe, gute Zähigkeit | Sehr hohe, höchste Endwerte über Aramid |

| Elastizitätsmodul (Steifigkeit) | Niedrigerer Modul (z. B. ~70–110 GPa) | Viel höherer Modul (~125-180 GPa) |

| Schlag-/dynamische Belastungsbeständigkeit | Hervorragend – absorbiert Energie, weniger spröde | Mäßig – steifer, aber spröder, weniger Verformung vor dem Versagen |

| Gewicht/Dichte | Relativ leicht, geringere Dichte als viele Metalle | In einigen Qualitäten sogar geringere Dichte, was leichtere Strukturen ermöglicht |

4.2 Vergleich der thermischen und chemischen Stabilität

Bei der Bewertung des Long-Tail-Themas Aramidfaser vs. Kohlefaser thermal stability in composites , wird Folgendes beobachtet:

| Eigentum | Aramidfaser | Kohlefaser |

| Hitzebeständigkeit / thermische Stabilität | Sehr gut, hält hohen Temperaturen stand ohne zu schmelzen, gute Flammwidrigkeit. | In vielen Fällen überlegen, extrem geringe Wärmeausdehnung, hohe Temperaturtoleranz. |

| Chemikalien-/Korrosionsbeständigkeit | Gute Beständigkeit gegenüber organischen Lösungsmitteln, jedoch schwächer bei starken Säuren/Laugen. | Breite chemische Beständigkeit, insbesondere bei Einbettung in die richtige Harzmatrix. |

| Ermüdungs-/Alterungsverhalten | Gut bei dynamischer Belastung; | Hervorragende Ermüdungsbeständigkeit bei richtiger Konstruktion. |

4.3 Kosten-, Gewichts- und Herstellbarkeitsvergleich

Überlegen Aramidfaser vs. Kohlefaser cost comparison und Herstellbarkeit:

- Die Herstellung von Kohlenstofffasern ist aufgrund komplexer Vorprodukte und Verarbeitung tendenziell teurer. [oaicite:16]

- Aramidfasern können Kostenvorteile in Anwendungen bieten, in denen keine besonders steifen Komponenten erforderlich sind.

- Herstellbarkeit: Kohlefaser eignet sich für Strukturteile mit hohem Modul; Aramidfaser eignet sich für schlag- und abriebfeste Teile. Layering-/Hybridlösungen können das Kosten-/Leistungsverhältnis optimieren.

4.4 Anwendungsspezifischer Vergleich einschließlich Luft- und Raumfahrt, Automobil und Schutzanwendungen

Zum Beispiel bei der Beurteilung Aramidfaser vs. Kohlefaser for aerospace applications or Aramidfaser vs. Kohlefaser automotive composite use case :

| Anwendungsfall | Aramidfaser Advantage | Kohlefaser Advantage |

| Strukturhäute für die Luft- und Raumfahrt | Bessere Schlag-/Durchdringungsfestigkeit (z. B. Vogelschlag, Trümmer) | Hervorragende Steifigkeit, geringes Gewicht und strukturelle Effizienz |

| Karosserieteile/Chassis für Kraftfahrzeuge | Abriebfestigkeit, Stoßdämpfung; kostengünstige Verstärkung | Maximale Gewichtsreduzierung, Hochleistungsfahrzeuge erfordern Kohlefaser |

| Schutzausrüstung / Ballistik | Hervorragende Energieabsorption und Schnitt-/Reißfestigkeit | Aufgrund der Sprödigkeit und der höheren Kosten wird es weniger verwendet |

---

5. So wählen Sie zwischen Aramidfaser und Kohlefaser

5.1 Anpassen des Materials an den Lasttyp: dynamisch vs. statisch

- Wenn das Bauteil hohen dynamischen Belastungen oder Stößen ausgesetzt ist (z. B. Crashzonen, Schutzausrüstung), kann die Auswahl von Aramidfasern einer Beschädigung besser widerstehen.

- Wenn das Bauteil überwiegend statischer oder zyklischer Strukturbelastung ausgesetzt ist und die Steifigkeits-/Gewichtsoptimierung im Vordergrund steht, liegt häufig die Kohlefaser vorne.

5.2 Anpassung an die Umgebung: Hitze, Chemikalien, Abrieb

- In rauen thermischen oder chemischen Umgebungen können Kohlefasern zwar einen Vorteil bieten, Aramidfasern bieten jedoch in vielen Anwendungen immer noch eine hervorragende Beständigkeit.

- Abrieb-, Schnitt- oder Verschleißzonen begünstigen die Zähigkeit der Aramidfaser.

5.3 Kosten-Leistungs-Kompromisse und Lebenszyklusansicht

- Eine einfache Kosten-Leistungs-Bewertung sollte nicht nur die Rohstoffkosten, sondern auch Verarbeitung, Reparierbarkeit, Lebensdauer und Lebensdaueraspekte berücksichtigen.

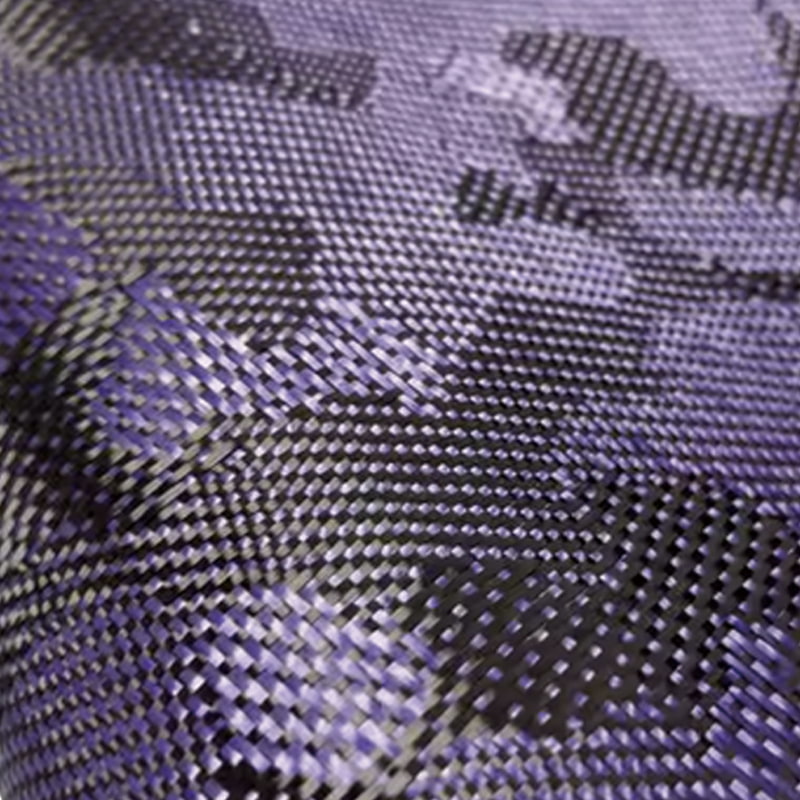

- Ein Hybridverbundwerkstoff (Aramid-Carbon) kann für viele Bereiche eine ausgewogene Lösung darstellen.

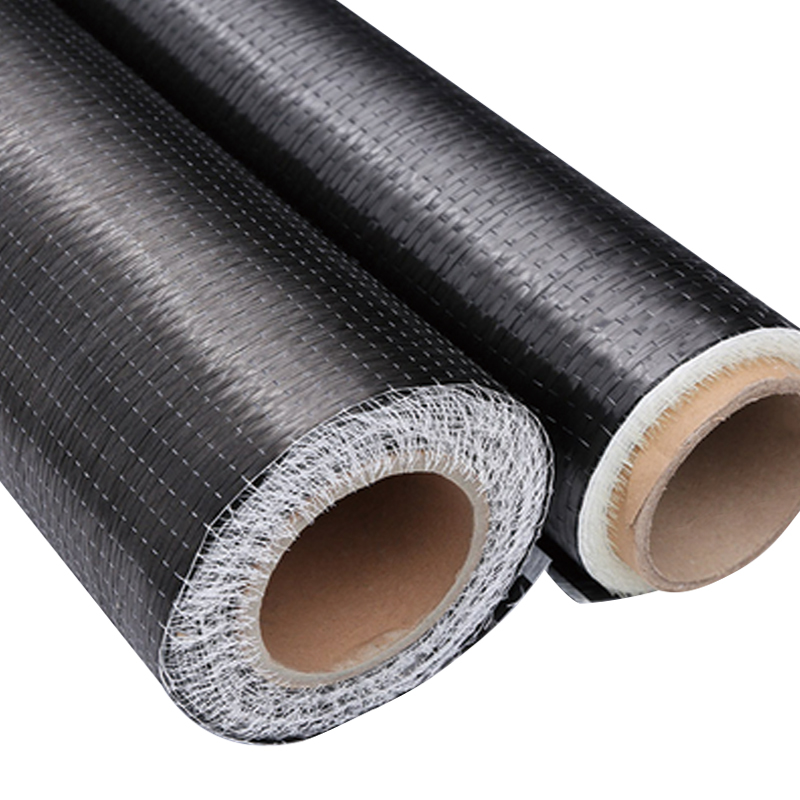

Hochtemperaturbeständiges und schwer entflammbares Aramid-Gewebe

6. Fallstudie: Der Ansatz unseres Unternehmens

Bei Jiangyin Dongli New Materials Technology Co., Ltd. sind wir auf die umfassende Entwicklung und Herstellung von Hochleistungsfaserverbundwerkstoffen spezialisiert. Wir operieren in einem 32.000 m² großen Industriekomplex mit klimatisierten Werkstätten und 100.000 Reinigungszonen und kombinieren Materialinnovationen mit technischem Fachwissen, um die Märkte Luft- und Raumfahrt, Automobil und Sportausrüstung zu bedienen.

Zu unseren Kompetenzen gehören Forschung und Entwicklung sowie die Produktion von Hochleistungsfasergeweben mittels Web- und Prepreg-Verfahren sowie Verbundprodukten mittels Autoklav-, RTM-, RMCP-, PCM-, WCM- und Sprühtechnologien. Diese vollständige Prozesskontrolle bedeutet, dass wir Verbundwerkstoffstapel – unabhängig davon, ob Aramidfasern, Kohlefasern oder Hybridlaminate verwendet werden – so anpassen können, dass sie Schlagfestigkeit, Steifigkeit, Gewichtseinsparung und Haltbarkeit optimieren.

Beispielsweise könnten wir bei einem Sandwichpaneel-Projekt für die Luft- und Raumfahrt aufgrund des Gewichts und der Steifigkeit eine Außenhaut aus Kohlefaser auswählen und dann in Zonen mit hohem Aufprall eine Kernschicht aus Aramidfaser integrieren, um Schäden durch den Aufprall von Fremdkörpern zu absorbieren. In einer Crashstrukturkomponente eines Automobils könnte ein aramidreiches Laminat in Zonen gewählt werden, von denen erwartet wird, dass sie Energie absorbieren, während Kohlefaserverstärkungen an anderen Stellen die Steifigkeit des Fahrgestells optimieren.

---

7. FAQ

- F1: Was ist der Hauptunterschied zwischen Aramidfaser vs. Kohlefaser ?

A1: Der Hauptunterschied liegt im Kompromiss zwischen Steifigkeit/Gewicht (wobei Kohlenstofffasern sich auszeichnen) und Zähigkeit/Schlagzähigkeit (wobei Aramidfasern hervorstechen). - F2: In welchen Situationen würde ich Aramidfasern gegenüber Kohlefasern bevorzugen?

A2: Wenn das Bauteil Stößen, Abrieb oder dynamischen Belastungen statt streng steifigkeitsorientierter Anforderungen standhalten muss, wird häufig Aramidfaser bevorzugt. - F3: Ist Kohlefaser immer besser, weil sie leichter und steifer ist?

A3: Nicht unbedingt – obwohl Kohlefaser eine überlegene Steifigkeit und Gewichtsersparnis bietet, ist sie spröder und verhält sich unter Stoß- oder Ermüdungsbedingungen möglicherweise nicht so gut wie Aramidfaser. - F4: Wie soll ich bewerten Aramidfaser vs. Kohlefaser cost comparison für meine Bewerbung?

A4: Berücksichtigen Sie nicht nur die Rohfaserkosten, sondern auch Verarbeitungskomplexität, Haltbarkeit, Reparatur/Wartung, Komponentenlebenszyklus und Handhabung am Ende der Lebensdauer. Die niedrigsten Materialkosten führen möglicherweise nicht zu den niedrigsten Lebenszykluskosten. - F5: Kann ich beide Materialien in einer Verbundstruktur kombinieren?

A5: Ja – viele fortschrittliche Laminatstapel integrieren sowohl Aramidfasern als auch Carbonfasern, um die Steifigkeit von Carbon und die Zähigkeit/Schlagfestigkeit von Aramid zu nutzen und so eine Hybridleistung zu erzielen, die keines von beiden allein bietet.

8. Fazit

Zusammenfassend bei der Beurteilung Aramidfaser vs. Kohlefaser Dabei geht es nicht darum, „welches allgemein am besten ist“, sondern vielmehr darum, „welches für diese Anwendung, unter diesen Belastungen, in dieser Umgebung, für dieses Lebenszyklusbudget am besten geeignet ist“. Aramidfasern bieten eine hervorragende Schlagfestigkeit, dynamische Zähigkeit und Abrieb-/Hitzebeständigkeit; Kohlefaser bietet außergewöhnliche Steifigkeit, Stabilität im Verhältnis zum Gewicht und strukturelle Effizienz. Mit Unternehmen wie Jiangyin Dongli New Materials Technology Co.,Ltd., die vollständige Prozesskontrolle und Fachwissen sowohl in Fasertypen als auch in Verbundtechnologien bieten, können Ingenieure Materialien intelligent auswählen und kombinieren, um optimale Leistung, Haltbarkeit und Kosteneffizienz in den Märkten Luft- und Raumfahrt, Automobil und Sportausrüstung zu erzielen.

Deutsch

Deutsch