I. Die Komplexität hybrider Verbundwerkstoffe

Die Carbon-Aramid-Gewebe Hybrid-Verbundwerkstoff ist ein Material, das für extreme Umgebungen entwickelt wurde und die hohe Steifigkeit und Festigkeit von Kohlefasern in Kombination mit der außergewöhnlichen Schlagfestigkeit und Schadenstoleranz von Aramidfasern bietet. Diese Mischung ist in technischen Bereichen wie der Luft- und Raumfahrttechnik, der Automobilherstellung und der Hochleistungssportausrüstung von entscheidender Bedeutung. Allerdings stellt die Herstellung dieser Hybridkomponenten eine erhebliche technische Hürde dar: die inhärente niedrige Oberflächenenergie von Aramidfasern, die häufig zu einer schlechten Harzbenetzung und in der Folge zu einem hohen Hohlraumgehalt und beeinträchtigten mechanischen Eigenschaften führt. Jiangyin Dongli New Materials Technology Co., Ltd. ist auf die umfassende Entwicklung und Herstellung dieser Hochleistungsfaserverbundwerkstoffe spezialisiert. Wir operieren in einem 32.000 Quadratmeter großen Industriekomplex, der präzisionskontrollierte Produktionsumgebungen wie klimatisierte Werkstätten und 100.000-Grad-Reinigungszonen umfasst, und nutzen integrierte Materialinnovationen und technisches Fachwissen. Als One-Stop-Fabrik umfassen unsere Fähigkeiten den gesamten Prozess, vom Weben und der Prepreg-Produktion bis hin zur endgültigen Verbundstoffherstellung unter Verwendung von Technologien wie Autoklav, RTM und PCM.

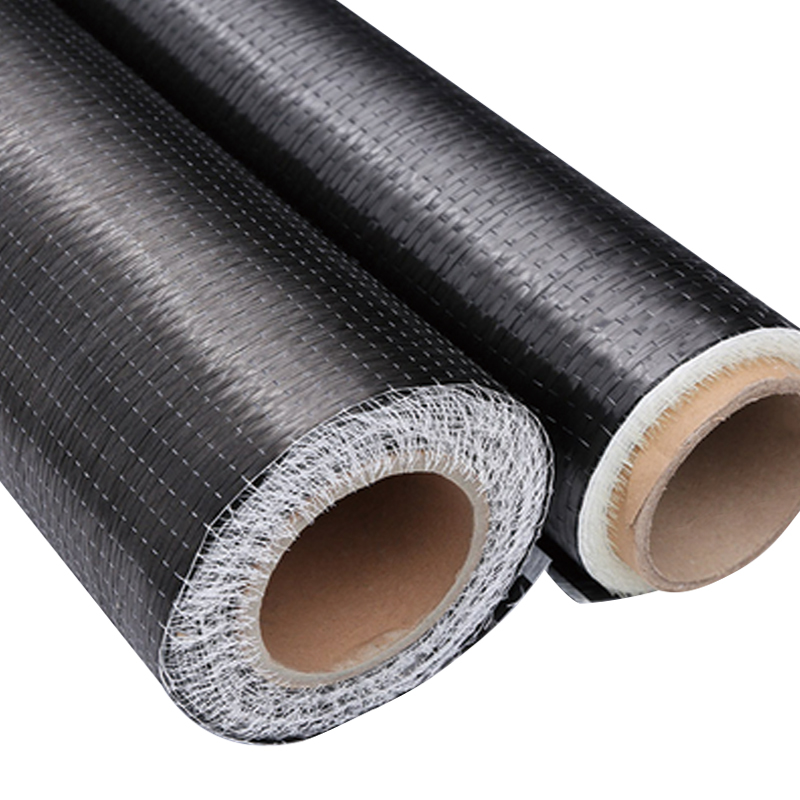

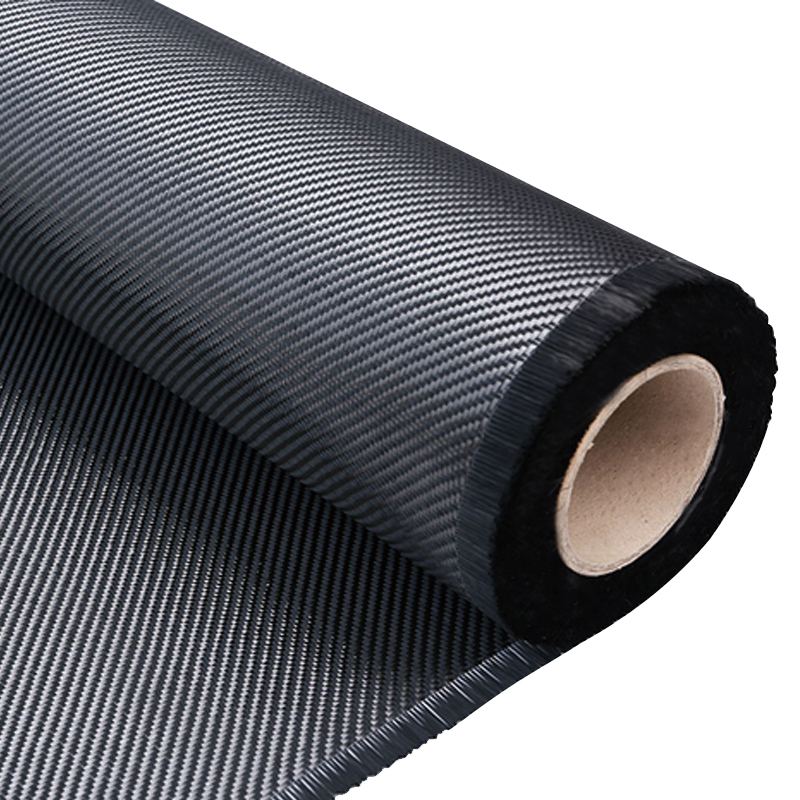

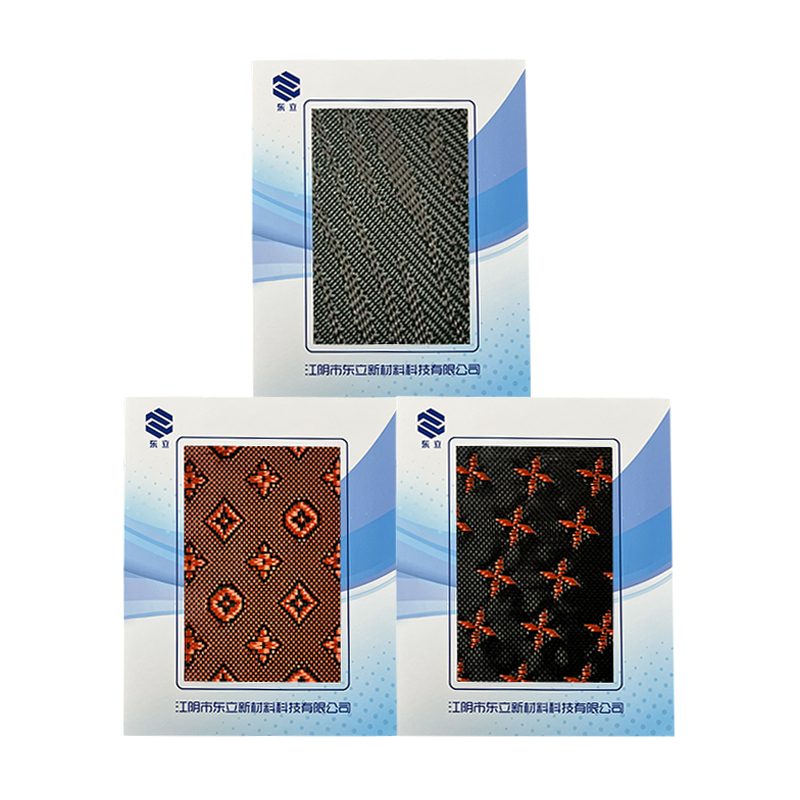

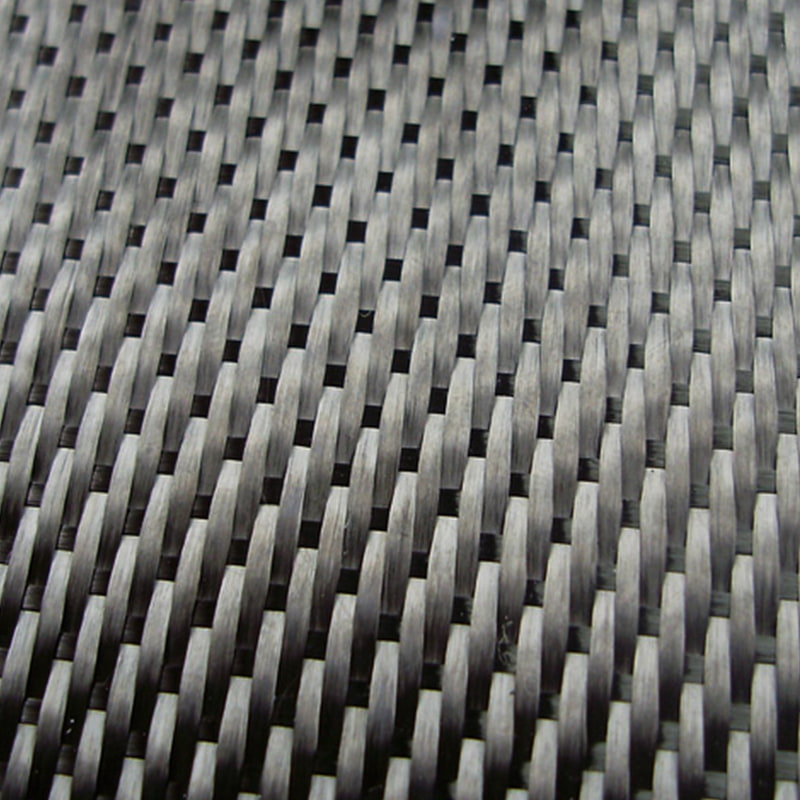

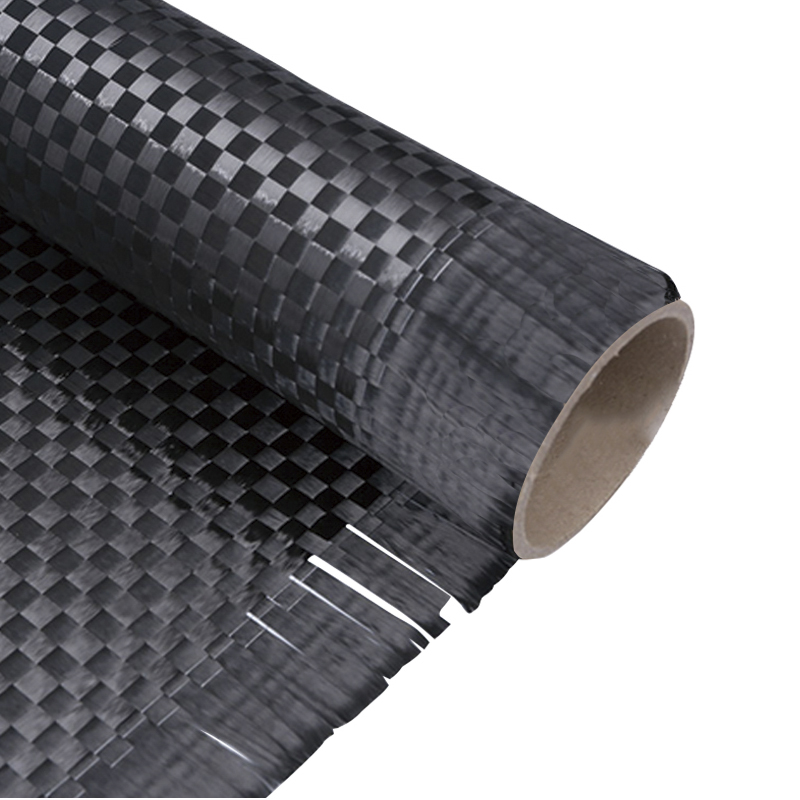

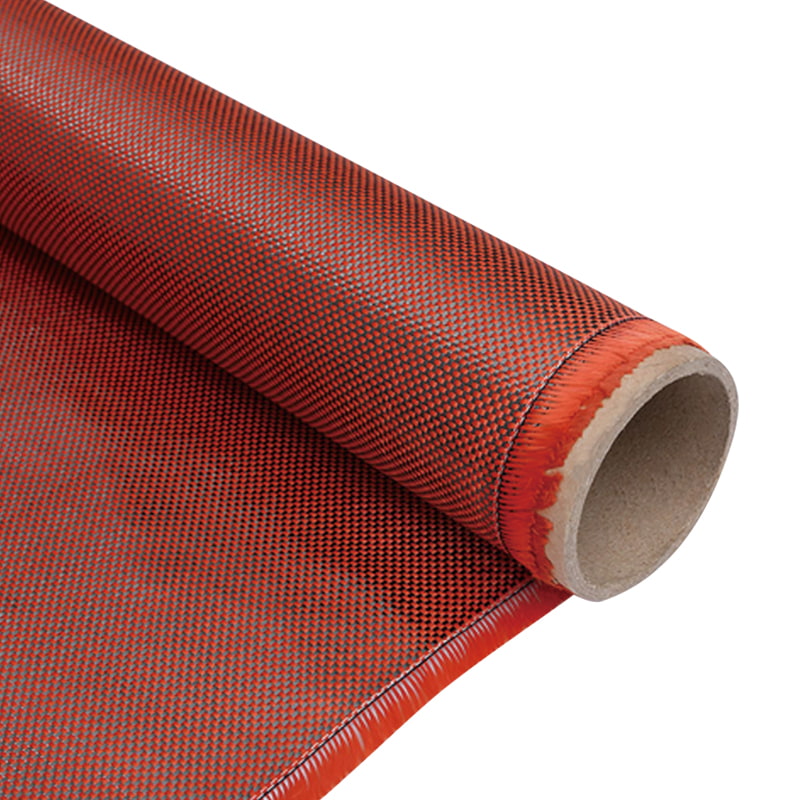

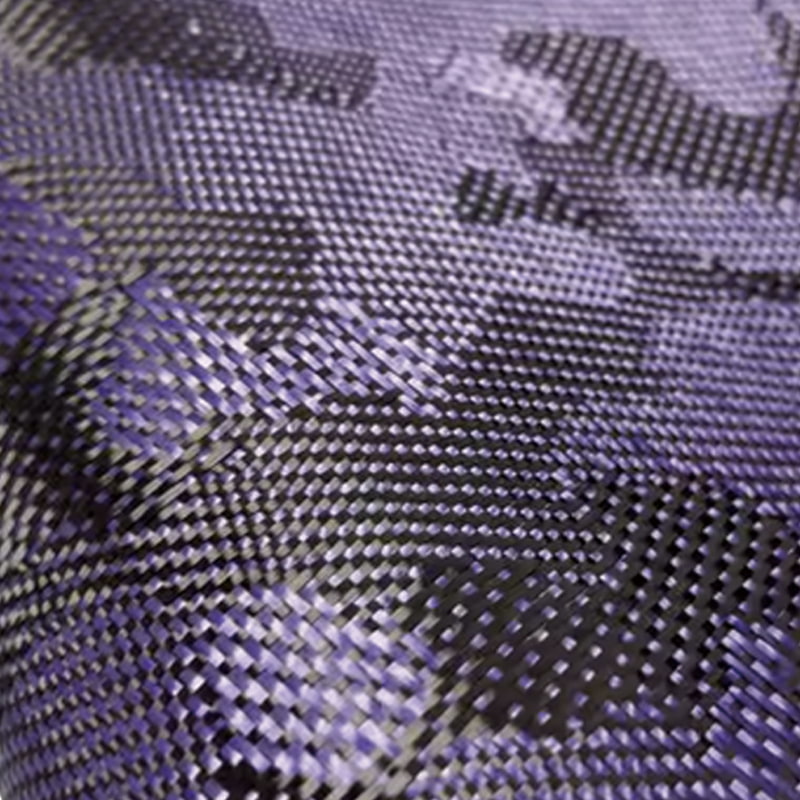

3k 1000d/1500d Plain/Twill Aramid Carbon Mixed Carbon Fiber Woven Fabric

II. Die Herausforderung der Harzbenetzung: Die niedrige Oberflächenenergie von Aramid

Die Benetzung wird durch die Prinzipien der Oberflächenchemie bestimmt, insbesondere durch das Gleichgewicht zwischen der Oberflächenenergie der Faser und der Oberflächenspannung des Harzes. Aramidfasern sind aufgrund ihrer hochorientierten aromatischen Polymerstruktur chemisch inert und haben eine sehr niedrige Oberflächenenergie (oft etwa 30–40 mN/m). Diese niedrige Oberflächenenergie führt zu einem großen Kontaktwinkel mit Standard-Epoxid- oder Vinylesterharzen, wodurch verhindert wird, dass das Harz kapillar wirkt (sich ausbreitet) und die Faserbündel vollständig durchdringt. Dieser Mangel an Grenzflächenhaftung beeinträchtigt drastisch die strukturelle Lastübertragung, die den grundlegenden Zweck jedes Verbundwerkstoffs darstellt.

A. Aramidfaser-Prepreg-Lösung mit geringer Oberflächenenergie

Beim Prepreg-Prozess, bei dem das Harz teilweise auf der Faser ausgehärtet wird, erfordert die Aramidfaser-Prepreg-Lösung mit niedriger Oberflächenenergie häufig die Manipulation der Verarbeitungsbedingungen, um die Penetration zu verbessern. Dazu gehört typischerweise die Erhöhung der Prepreg-Temperatur, um die Viskosität des Harzes vorübergehend zu senken, und die Anwendung eines höheren Drucks während der anfänglichen Imprägnierungsphase. Während das Prepreg-Verfahren (das von Dongli häufig verwendet wird) aufgrund des kontrollierten Harzgehalts und der Vakuumkonsolidierung im Allgemeinen einen geringeren Hohlraumgehalt als das Nasslaminieren ergibt, stellt die Aramidkomponente im Vergleich zu den leicht benetzbaren Kohlenstofffasern im Kohlenstoff-Aramid-Gewebe immer noch Herausforderungen dar. Der Vergleich der Verarbeitungsmethoden verdeutlicht die Schwierigkeit:

| Prozessmethode | Primäre Benetzungsmethode | Typischer Leerinhalt erreicht | Minderung der Benetzungsherausforderung |

|---|---|---|---|

| Prepreg (Aushärtung im Autoklaven/Ofen) | Hitze und Druck/Vakuum | < 2 % (Luft- und Raumfahrtziel) | Optimierte Harzviskosität, hoher Druck |

| Nasses Auflegen (Hand- oder Aufguss) | Kapillarwirkung/Vakuum | > 3 % – 5 % (höheres Risiko) | Geringere Oberflächenspannung des Harzes, längere Infusionszeit |

III. Lösungen: Oberflächenmodifikation und Harzoptimierung

Ingenieure müssen aktiv eingreifen, um die Schnittstelle des Carbon-Aramid-Gewebes zu verbessern, indem sie entweder die Faseroberfläche modifizieren oder die Harzformulierung anpassen.

A. Oberflächenbehandlung für die Haftung von Aramidfaserharz

Die most impactful intervention is pre-treating the aramid filaments. Effective surface treatment for aramid fiber resin adhesion includes chemical etching (e.g., acid or alkaline solutions) or plasma treatment. These processes introduce active functional groups (elike hydroxyl or carboxyl groups) onto the aramid surface, increasing its surface energy and creating strong covalent bonds or hydrogen bonds with the polymer matrix. The critical trade-off is ensuring the treatment improves adhesion without causing structural damage to the aramid's highly crystalline structure, which would compromise its inherent tensile strength.

B. Methoden zur Verbesserung der Benetzung von Kohlenstoff-Aramid-Gewebeharzen

Wenn eine Fasermodifikation nicht möglich ist, muss eine Harzmodifikation eingesetzt werden. Methoden zur Verbesserung der Benetzung von Kohlenstoff-Aramid-Gewebeharz konzentrieren sich darauf, die Oberflächenspannung des Harzes so einzustellen, dass sie niedriger ist als die Oberflächenenergie der Faser (Young-Gleichung). Dabei werden der Harzformulierung spezifische Tenside oder nicht reaktive Verdünnungsmittel zugesetzt. Darüber hinaus basieren Prozesse wie Resin Transfer Moulding (RTM) oder Vacuum-Assisted Resin Infusion (VARI), die in Donglis Anlage eingesetzt werden, auf präzisem Vakuumdruck und kontrollierten Flussraten, um das Harz mechanisch in die dicht gewebten Aramidbündel zu drücken und so die schlechte natürliche Benetzung auszugleichen.

IV. Folgen: Hohlraumgehalt und mechanischer Abbau

Wenn keine ausreichende Harzbenetzung erreicht wird, hat dies direkte, quantifizierbare negative Auswirkungen auf die strukturelle Integrität und Leistung des fertigen Carbon-Aramid-Gewebe-Verbundteils.

A. Auswirkungen auf den Hohlraumgehalt des Hybrid-Carbon-Aramid-Verbundwerkstoffs

Eine mangelnde Benetzung des Harzes ist die Hauptursache für Porosität oder Hohlräume (im Laminat eingeschlossene Luftblasen). Hohlräume wirken als Spannungskonzentratoren und Bruchstellen. Der Hohlraumgehalt des Hybrid-Kohlenstoff-Aramid-Verbundwerkstoffs wirkt sich am schwerwiegendsten auf die von der Matrix dominierten Eigenschaften aus, insbesondere auf die interlaminare Scherfestigkeit (ILSS). Ein hoher Hohlraumgehalt verringert die Widerstandsfähigkeit des Materials gegen Delamination drastisch. Die Verschlechterung der mechanischen Eigenschaften aufgrund von Hohlräumen ist gut dokumentiert:

| Leerer Inhalt (%) | Einfluss auf die interlaminare Scherfestigkeit (ILSS) | Auswirkungen auf die Biegefestigkeit |

|---|---|---|

| < 1 % (Luft- und Raumfahrtqualität) | Minimaler Abbau (< 5 %) | Minimale Verschlechterung |

| 3 % - 5 % (Standard-Industrie) | Erhebliche Verschlechterung (15 % – 25 %) | Spürbare Verschlechterung (10 % – 20 %) |

| > 5 % (nicht akzeptabel) | Schwere Verschlechterung (> 30 %) | Hohes Ausfallrisiko |

B. Mechanische Eigenschaften des nassgelegten Carbon-Aramid-Gewebes

Bei Verbundstrukturen, die mit der Methode der mechanischen Eigenschaften von Carbon-Aramid-Geweben im nassen Aufbau hergestellt werden, beeinträchtigt eine schlechte Benetzung insbesondere auch die wichtigsten Leistungsmerkmale der Aramidfaser. Aramid wird vor allem wegen seines hohen Energieabsorptionsvermögens (Schlagzähigkeit) verwendet. Wenn das Harz nicht vollständig an der Aramidfaser haftet, kann die Last nicht effektiv übertragen werden, was die Fähigkeit der Faser verringert, die Rissausbreitung zu stoppen, wodurch die Schlagfestigkeit beeinträchtigt und die Ermüdungslebensdauer des gesamten Laminats drastisch verkürzt wird.

V. Qualitätskontrolle und umfassende Prozesskompetenz

Bei Jiangyin Dongli New Materials Technology Co., Ltd. mildern wir diese Benetzungs- und Hohlraumprobleme durch einen vollständig integrierten Ansatz aus einer Hand. Unsere kontrollierte Produktionsumgebung, einschließlich 100.000 Reinigungszonen, minimiert Verunreinigungen, die die Benetzung beeinträchtigen können. Wir nutzen fortschrittliche Herstellungsprozesse, darunter Autoklav-, RTM-, RMCP-, PCM-, WCM- und Sprühtechnologien, um sicherzustellen, dass in jeder Phase, von der Forschung und Entwicklung von Hochleistungsfasergeweben bis zum endgültigen Verbundprodukt, strenge Qualitätsstandards eingehalten werden, der Hohlraumgehalt minimiert und die spezifizierte mechanische Leistung garantiert wird.

VI. Entwicklung der Schnittstelle

Die Maximierung der strukturellen und mechanischen Leistung eines Carbon-Aramid-Gewebeverbundwerkstoffs hängt von der erfolgreichen Gestaltung der Faser-Harz-Schnittstelle ab, um die niedrige Oberflächenenergie von Aramid zu überwinden. Ob durch hochentwickelte Prepreg-Lösungsmethoden mit niedriger Oberflächenenergie für Aramidfasern oder durch Vorbehandlung der Faser mittels Oberflächenbehandlung für Aramidfaser-Harz-Hafttechniken, eine sorgfältige Prozesskontrolle und materialwissenschaftliche Anwendung sind unerlässlich. B2B-Käufer, die hochzuverlässige Komponenten suchen, müssen mit Herstellern zusammenarbeiten, die wie Dongli über das Fachwissen und die vollständige Prozesskontrolle verfügen, um sicherzustellen, dass sich ein geringer Hohlraumgehalt direkt in hoher mechanischer Festigkeit und außergewöhnlicher Haltbarkeit niederschlägt.

VII. Häufig gestellte Fragen (FAQs)

F1: Warum ist Aramidfaser von Natur aus resistent gegen Harzbenetzung?

- A: Aramidfasern bestehen aus hochorientierten aromatischen Polymerketten, die chemisch inert sind und an der Oberfläche keine aktiven funktionellen Gruppen aufweisen. Dies führt zu einer inhärent niedrigen Oberflächenenergie, die dazu führt, dass Harze mit hoher Oberflächenspannung abperlen (hoher Kontaktwinkel), anstatt sich effektiv auszubreiten und einzudringen.

F2: Was ist der häufigste Fehler, der durch eine schlechte Harzbenetzung in Carbon-Aramid-Gewebe verursacht wird?

- A: Der häufigste Fehler ist ein hoher Hohlraumgehalt (Porosität). Unbenetzte Faserbündel fangen während des Aushärtungsprozesses Luftblasen ein, und diese Hohlräume wirken als kritische Spannungskonzentratoren und schwächen insbesondere die interlaminare Scherfestigkeit (ILSS) des Hohlraumgehalts des Hybrid-Kohlenstoff-Aramid-Verbundwerkstoffs.

F3: Was ist wirksamer zur Lösung des Problems der niedrigen Oberflächenenergie: Faseroberflächenbehandlung oder Verringerung der Harzviskosität?

- A: Eine Faseroberflächenbehandlung (z. B. Plasma oder chemisch) ist im Allgemeinen grundsätzlich wirksamer, da sie die Oberflächenenergie der Faser chemisch verändert und so die tatsächliche chemische Bindung fördert. Die Reduzierung der Harzviskosität, eine der Methoden zur Verbesserung der Benetzung von Kohlenstoff-Aramid-Gewebeharzen, hilft mechanisch, verbessert jedoch nicht die chemische Haftfestigkeit an der Grenzfläche.

F4: Wie wirkt sich eine schlechte Benetzung auf die Schlagfestigkeit aus, die ein wesentlicher Vorteil von Aramidfasern ist?

- A: Schlechte Benetzung isoliert die Aramidfasern von der tragenden Harzmatrix. Während eines Aufpralls kann die Energie nicht effektiv von der Matrix auf die hochfesten Aramidfasern übertragen werden, wodurch verhindert wird, dass die Fasern die Energie absorbieren und die Rissausbreitung gestoppt wird, wodurch die gesamte Aufprallleistung des Verbundwerkstoffs beeinträchtigt wird.

F5: Warum benötigen Hersteller spezielle Umgebungen (z. B. 100.000-Grad-Reinigungszonen) für die Verarbeitung von Carbon-Aramid-Gewebe?

- A: Präzisionsumgebungen sind von entscheidender Bedeutung, da Oberflächenverunreinigungen (wie Staub, Öl oder Feuchtigkeit) die ohnehin niedrige Oberflächenenergie der Faser drastisch reduzieren können, was zu einer noch schlechteren Harzbenetzung führt. Reinräume stellen sicher, dass das Material unter optimalen, kontaminationsfreien Bedingungen verarbeitet wird, um das Potenzial der gewählten Aramidfaser-Prepreg-Lösung mit niedriger Oberflächenenergie zu maximieren.

Deutsch

Deutsch