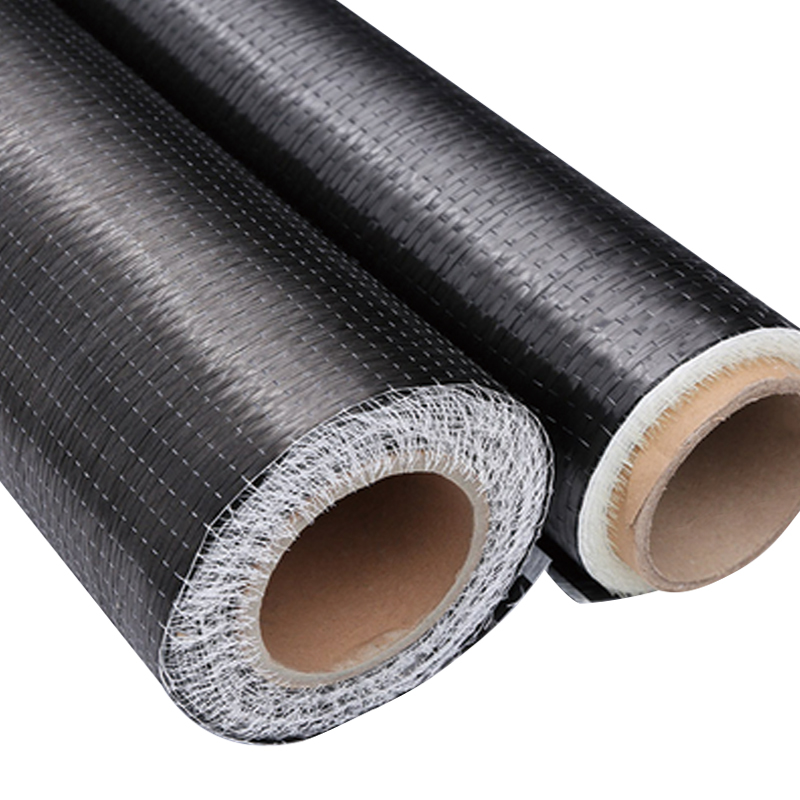

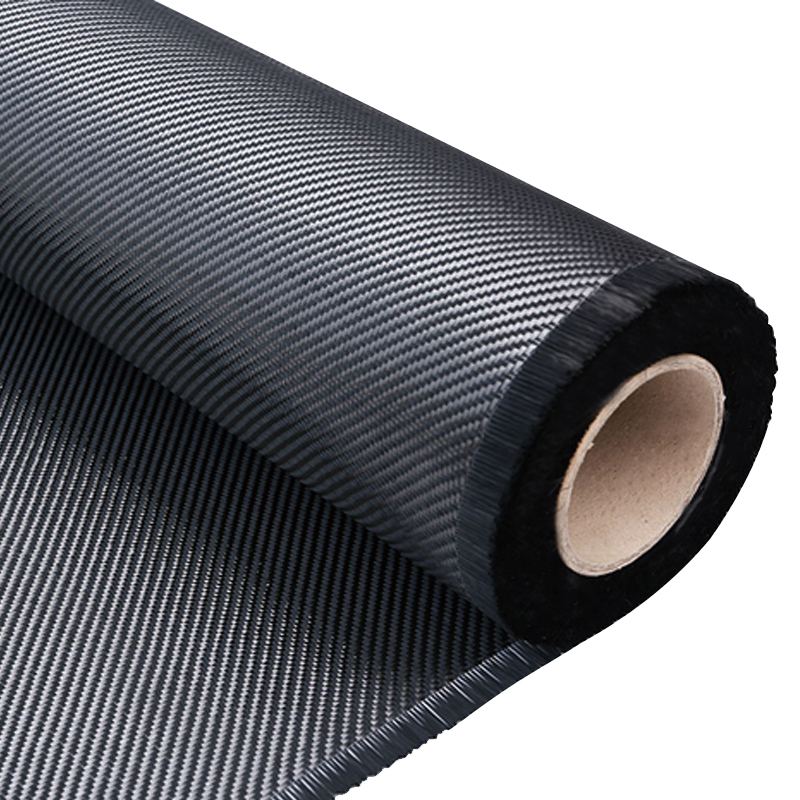

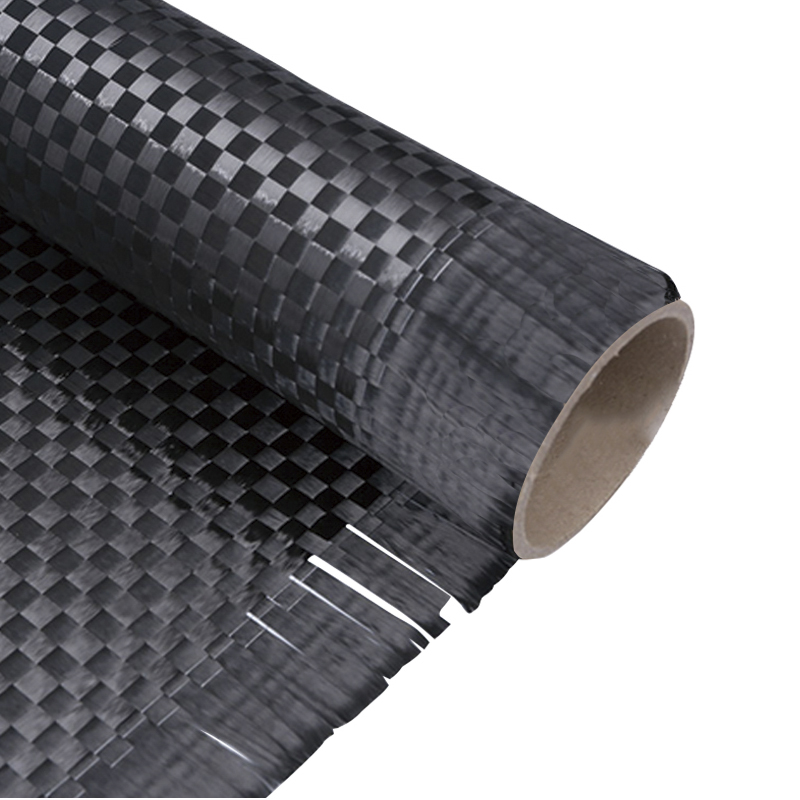

Der ** Carbon-Aramid-Gewebe ** stellt einen synergistischen Ansatz zur Verbundwerkstofftechnik dar, der die hohe spezifische Steifigkeit von Kohlefasern mit der hervorragenden Energieabsorptionsfähigkeit von Aramidfasern verbindet. Bei kritischen Anwendungen – von Verkleidungen für die Luft- und Raumfahrt bis hin zu Rennschalen – ist die Bestimmung des genauen Mischungsverhältnisses dieser beiden Fasern ein hochtechnisches Unterfangen. Das Ziel besteht darin, das gesamte mechanische Profil des Verbundwerkstoffs zu maximieren, indem die extrem hohe Steifigkeit strategisch gegen eine verbesserte Widerstandsfähigkeit gegenüber katastrophalen Ausfällen getauscht wird.

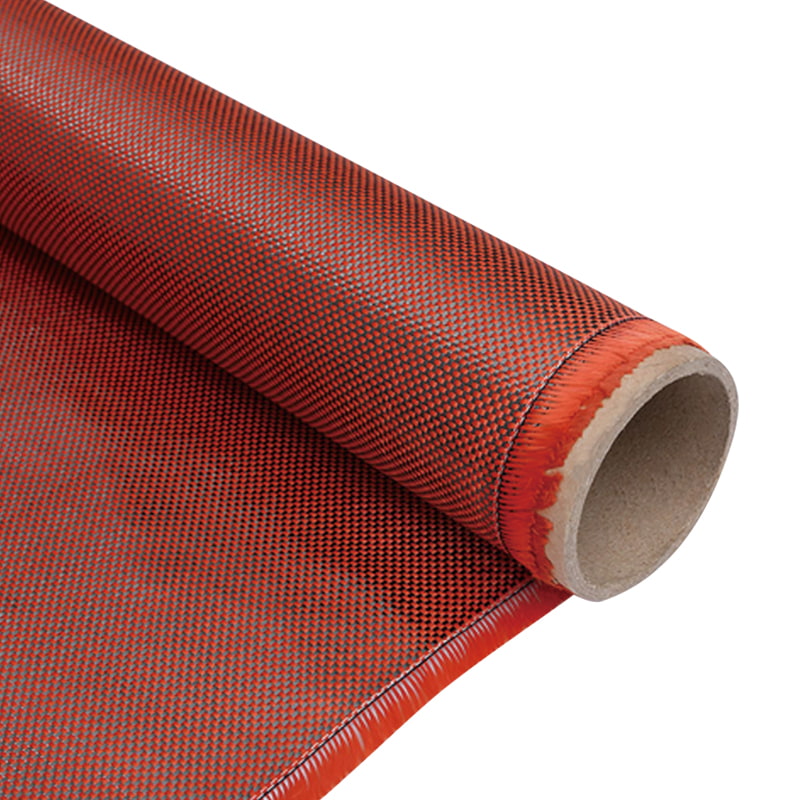

Rot/Schwarzes Aramid-Carbon-Mischkohlefaser-Gewebe

Den Balanceakt definieren: Modul vs. Zähigkeit

Ingenieure müssen den genauen Faservolumenanteil berechnen, um das gewünschte Gleichgewicht zwischen den beiden primären mechanischen Eigenschaften zu erreichen.

Berechnen der Optimales Kohlenstoff-Aramid-Verhältnis für Hybrid-Verbundwerkstoffe

- **Die Rolle von Kohlenstoff:** Kohlenstofffasern sorgen für den Großteil der Zugfestigkeit und des Elastizitätsmoduls (Steifigkeit). Ein höherer Kohlenstoffgehalt führt zu leichteren, steiferen Strukturen, jedoch mit geringerer Schadenstoleranz.

- **Die Rolle von Aramid:** Aramid (Kevlar oder Twaron) ist ein Fehlerbegrenzer. Seine hohe Dehnung und sein ausgezeichnetes Vibrationsdämpfungsvermögen absorbieren und leiten Aufprallenergie ab und hemmen so wirksam die Rissausbreitung. Bestimmen der Optimales Kohlenstoff-Aramid-Verhältnis für Hybrid-Verbundwerkstoffe hängt ganz vom erforderlichen Sicherheitsfaktor der Anwendung gegen lokale Stöße ab.

Ausgleichsmodul und Schlagfestigkeit im Carbon-Aramid-Gewebe Designs

Bei Hybridverbundwerkstoffen besteht ein umgekehrter Zusammenhang zwischen Steifigkeit und Zähigkeit. Reine Kohlenstoffstrukturen bieten einen hohen Modul, aber eine geringe Schlagfestigkeit; Reines Aramid bietet eine hervorragende Schlagfestigkeit, aber einen niedrigen Modul. Erfolgreiches Design beinhaltet Ausgleichsmodul und Schlagfestigkeit im Carbon-Aramid-Gewebe durch Zugabe eines ausreichenden Aramidgehalts (typischerweise 25 bis 50 Vol.-%), um die Restfestigkeit nach dem Aufprall zu verbessern, ohne die für die strukturelle Integrität erforderliche Gesamtsteifigkeit übermäßig zu beeinträchtigen.

Tabelle „Auswirkung des Hybridverhältnisses auf die wichtigsten mechanischen Eigenschaften“.

| Kohlenstoff:Aramid-Verhältnis (ca. Volumen-%) | Zugmodul (Steifigkeit) | Schlagzähigkeit/Schadenstoleranz |

|---|---|---|

| 75:25 (Kohlenstoffreich) | Hoch | Mäßig (anfällig für sprödes Versagen) |

| 50:50 (Ausgeglichen) | Mittelhoch | Hoch (Excellent for localized impact protection) |

Schlagfestigkeit: Analyse des Aramid-Beitrags

Der wahre Wert der Aramidkomponente wird durch strenge Schlagprüfungen quantifiziert.

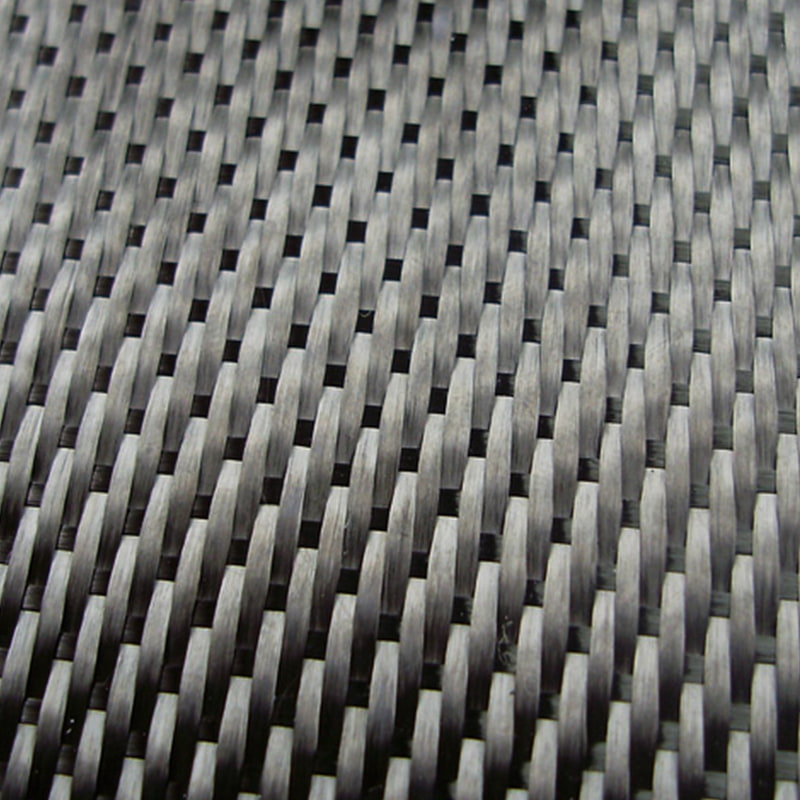

Schlagzähigkeitsanalyse von Carbon-Aramid-Hybridgewebe

- **Energieabsorption:** Aramidfasern tragen in erster Linie zur Schlagfestigkeit des Materials bei, indem sie vor dem vollständigen Bruch große Mengen unelastischer Verformung (Fibrillierung) aufweisen. Dieser stark lokalisierte Versagensmechanismus führt zu einem erheblichen Verlust an kinetischer Energie, was sich im Laufe der Zeit bestätigt Schlagzähigkeitsanalyse von Carbon-Aramid-Hybridgewebe durch Charpy- oder Izod-Tests.

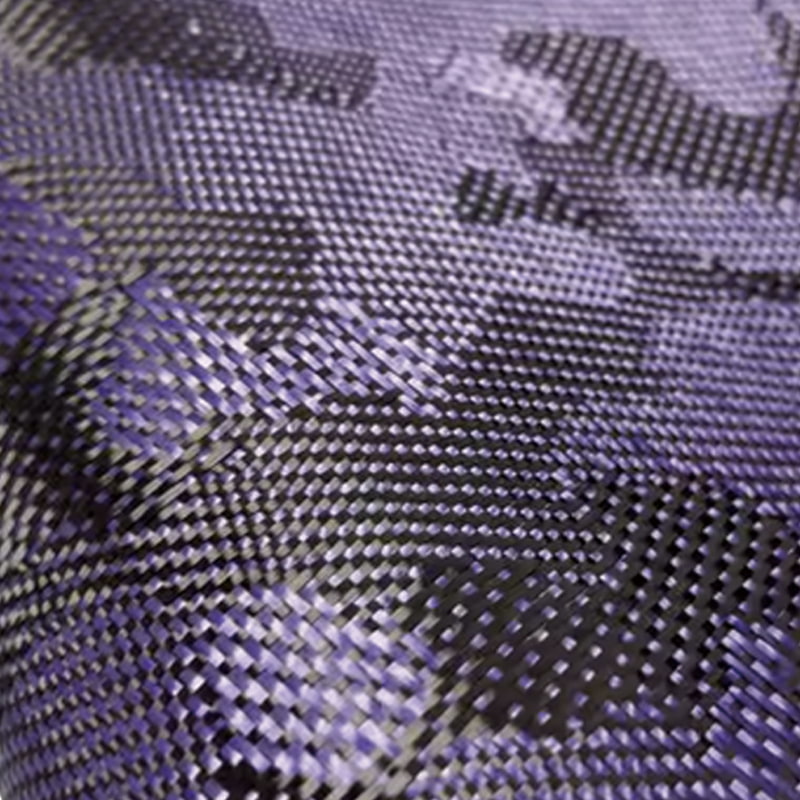

- **Fehlermodus:** Bei Verbundwerkstoffen aus reinem Kohlenstoff führt der Aufprall oft zu scharfen Brüchen und Faserausrissen. Im **Carbon-Aramid-Gewebe** überbrücken die Aramidfasern den Riss, verhindern so eine katastrophale Delaminierung und sorgen dafür, dass der Verbundwerkstoff nach einem Aufprallschaden einen höheren Prozentsatz seiner ursprünglichen Festigkeit behält.

Die Rolle der Grenzflächenscherfestigkeit und der Versagensmechanismen

Die Grenzfläche zwischen der Faser und der Harzmatrix ist entscheidend. Eine hohe Scherfestigkeit an der Grenzfläche ist erforderlich, um sicherzustellen, dass die Spannung effizient zwischen dem Kohlenstoff, dem Aramid und dem Harz übertragen wird, um ein vorzeitiges Versagen der Bindung zu verhindern, das andernfalls die gesamte Stoßabsorptionsfähigkeit des Materials beeinträchtigen würde.

Strukturelle Integrität: Scher- und Delaminationsbeständigkeit

Über die Festigkeit innerhalb der Ebene hinaus ist die Widerstandsfähigkeit des Laminats gegenüber Kräften außerhalb der Ebene für die Zuverlässigkeit von größter Bedeutung.

Beurteilung der Interlaminare Scherfestigkeit von Carbon-Aramid-Gewebelaminaten

- **ILSS:** Die interlaminare Scherfestigkeit (ILSS) ist eine Schlüsselmetrik zur Bewertung der Verbindungsqualität zwischen Schichten. Ein niedriger ILSS weist auf eine schwache Matrix oder eine schlechte Faserbenetzung hin, was zu einer frühen Delaminierung führt. Bei der Beurteilung der Interlaminare Scherfestigkeit von Carbon-Aramid-Gewebelaminaten , muss der Unterschied in der Oberflächenchemie zwischen Kohlenstoff- und Aramidfasern während des Prepreg-Herstellungsprozesses ausgeglichen werden, um eine starke Matrixhaftung über alle Fasertypen hinweg sicherzustellen.

Anwendungsschwerpunkte: Entwicklung von Carbon-Aramid-Geweben für Hochleistungs-Automobilteile

Im Automobilbereich wird **Carbon-Aramid-Gewebe** zunehmend in Bauteilen wie Trennwänden, Crashstrukturen und Fahrgestellwannen eingesetzt. Entwicklung von Carbon-Aramid-Geweben für Hochleistungs-Automobilteile zielt speziell auf die Schadenstoleranz ab. Die Aramidschicht wird oft auf der Außenfläche positioniert, um den Aufprall von Straßenschmutz zu absorbieren und die darunter liegenden, hochmoduligen Kohlenstoffschichten zu schützen, die für die Steifigkeit wichtig sind.

Jiangyin Dongli Neue Materialien: Exzellenz in der Verbundwerkstoffherstellung

Jiangyin Dongli New Materials Technology Co., Ltd. ist auf die umfassende Entwicklung und Herstellung von Hochleistungsfaserverbundwerkstoffen spezialisiert und konzentriert sich dabei auf Branchen wie Luft- und Raumfahrttechnik und Automobilbau. Unser 32.000 Quadratmeter großer Komplex verfügt über präzisionskontrollierte Produktionsumgebungen, darunter 100.000 Reinigungszonen, die höchste Qualität bei jedem von uns produzierten **Carbon-Aramid-Gewebe** gewährleisten. Als One-Stop-Fabrik mit vollständiger Prozesskontrolle integrieren wir Forschung und Entwicklung, Weberei und verschiedene Herstellungsprozesse für Verbundwerkstoffe (Autoklav, RTM usw.). Wir bieten ausgereifte Materialinnovationen und technisches Fachwissen, um Kunden dabei zu helfen, das Präzise zu erreichen Optimales Kohlenstoff-Aramid-Verhältnis für Hybrid-Verbundwerkstoffe die für ihre Anwendung erforderlich sind, unabhängig davon, ob eine hohe Steifigkeit oder eine überlegene Schlagschadentoleranz im Vordergrund steht. Wir halten uns an strenge Qualitätsstandards, um dies zu gewährleisten Interlaminare Scherfestigkeit von Carbon-Aramid-Gewebelaminaten erfüllt globale Branchenanforderungen.

Häufig gestellte Fragen (FAQ)

1. Was ist der Hauptvorteil der Verwendung von a Carbon-Aramid-Gewebe Hybrid statt reiner Kohlefaser?

Der Hauptvorteil ist die Schlagtoleranz. Die Aramidfasern absorbieren kinetische Energie durch lokale Verformung und verhindern so katastrophale Ausfälle und Rissausbreitung, die bei spröden, reinen Kohlenstoffstrukturen häufig vorkommen.

2. Wie ermitteln Ingenieure die Optimales Kohlenstoff-Aramid-Verhältnis für Hybrid-Verbundwerkstoffe ?

Das Verhältnis wird durch die spezifischen Anwendungsanforderungen bestimmt. Wenn die Steifigkeit oberste Priorität hat, wird ein kohlenstoffreiches Verhältnis (z. B. 75:25) verwendet. Wenn der Aufprallschutz von entscheidender Bedeutung ist, wird ein ausgewogeneres Verhältnis (z. B. 50:50) gewählt, um die Energieabsorption zu maximieren.

3. Was ist damit gemeint? Ausgleichsmodul und Schlagfestigkeit im Carbon-Aramid-Gewebe ?

Es bezieht sich auf den Kompromiss bei der Konstruktion von Verbundwerkstoffen: Eine Erhöhung des Kohlenstoffgehalts erhöht den Elastizitätsmodul (Steifigkeit), verringert jedoch die Schlagfestigkeit. Ingenieure müssen die Mischung finden, die die Mindestanforderungen an die strukturelle Steifigkeit erfüllt und gleichzeitig die Widerstandsfähigkeit gegen unerwartete physische Schäden maximiert.

4. Warum ist das Interlaminare Scherfestigkeit von Carbon-Aramid-Gewebelaminaten so wichtig?

Die interlaminare Scherfestigkeit (ILSS) ist von entscheidender Bedeutung, da sie die Verbindungsqualität zwischen den Stoffschichten misst. Ein niedriger ILSS bedeutet, dass sich die Schichten bei Kräften außerhalb der Ebene leicht trennen (delaminieren) können, was zu strukturellem Versagen führt, selbst wenn die Fasern selbst stark sind.

5. Wofür Tests verwendet werden Schlagzähigkeitsanalyse von Carbon-Aramid-Hybridgewebe ?

Die Schlagzähigkeit wird in der Regel mithilfe standardisierter Tests wie Charpy- oder Izod-Schlagprüfungen analysiert, die die vom Material bis zum Versagen absorbierte Gesamtenergie messen und so ein quantitatives Maß für die Schadenstoleranz des Materials liefern.

Deutsch

Deutsch