In der fortschrittlichen Welt der Verbundwerkstoffe ist die Suche nach der perfekten Balance aus Festigkeit, Leichtigkeit und Haltbarkeit endlos. Während Kohlefaser und Aramidfasern für sich genommen beeindruckend sind, entsteht in der Kombination ein wahres Wunderwerk der Ingenieurskunst. Dieser Leitfaden taucht tief in die Welt von ein Aramid-Carbon-Mischgewebe , Erkundung seiner Einzigartigkeit Eigenschaften von Aramid-Carbon-Hybridgewebe , vielfältige Anwendungen und die wichtigsten Überlegungen für seine Verwendung. Wenn Sie diesen Hybrid verstehen, können Sie neue Möglichkeiten in Design und Leistung erschließen.

Was ist ein Aramid-Carbon-Mischgewebe?

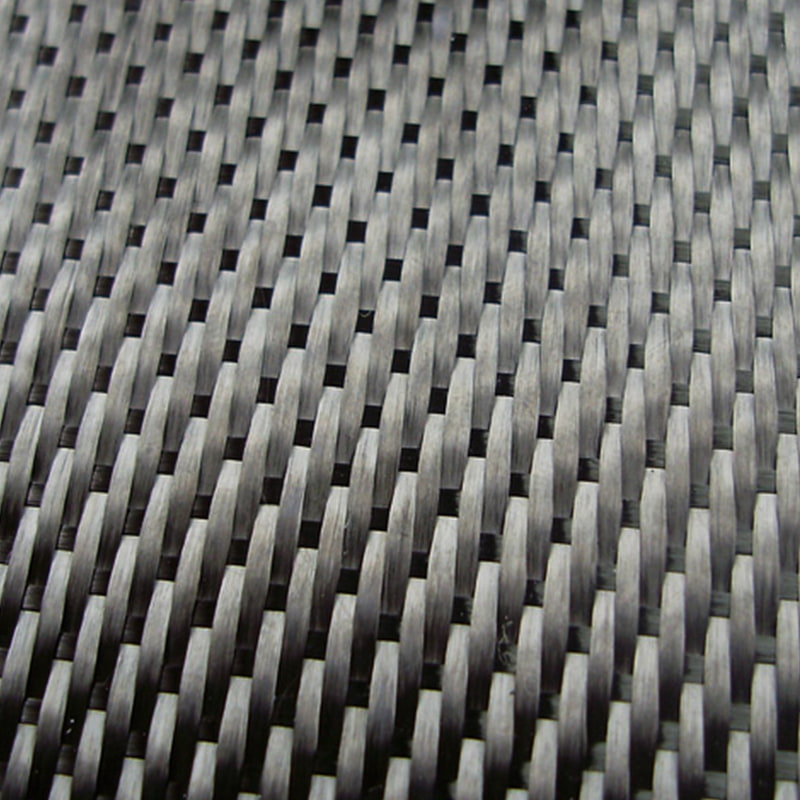

Im Kern ein Aramid-Carbon-Mischgewebe ist ein textiles Verstärkungsmaterial, das durch die Verflechtung von Kohlenstofffaser- und Aramidfasersträngen entsteht. Dabei handelt es sich nicht um eine einfache Mischung, sondern um eine bewusste architektonische Kombination innerhalb einer einzigen Stoffschicht. Das Ziel besteht darin, einen Verbundstoff zu schaffen, der die Schwächen jeder einzelnen Faser abschwächt und gleichzeitig ihre kollektiven Stärken verstärkt und so eine Reihe von Vorteilen bietet Vorteile des gemischten Aramid-Carbon-Gewebes das ist mehr als die Summe seiner Teile.

Die Synergie zweier Hochleistungsfasern

Das Grundprinzip dieses Hybridgewebes ist Synergie. Kohlefaser ist für ihre außergewöhnliche Zugfestigkeit und Steifigkeit bekannt und trägt zur strukturellen Steifigkeit eines Teils bei. Aramidfasern hingegen sind bekannt für ihre Zähigkeit, Schlagfestigkeit und Energieabsorption. Wenn sie miteinander verwoben sind, bilden die Kohlenstofffasern das Rückgrat, während die Aramidfasern als hochentwickeltes Stoßdämpfungssystem fungieren und so ein katastrophales Versagen bei einem Aufprall verhindern.

- Beitrag der Kohlefaser: Bietet einen hohen Zugmodul, Druckfestigkeit und Dimensionsstabilität.

- Aramidfaser-Beitrag: Bietet hohe Bruchzähigkeit, Schadenstoleranz und Abriebfestigkeit.

- Kombinierter Effekt: Der resultierende Verbundwerkstoff ist nicht nur stark und steif, sondern auch außergewöhnlich robust und widerstandsfähig gegen plötzliche Stöße.

Wichtige Eigenschaften und Vorteile von Aramid-Carbon-Hybridgewebe

Die einzigartige Faserkombination verleiht dem Hybridgewebe ein unverwechselbares Eigenschaftsprofil, das es für höchste Ansprüche geeignet macht Anwendungen von Kohlenstoff-Aramid-Verbundwerkstoffen . Das Verständnis dieser Eigenschaften ist für die Materialauswahl von entscheidender Bedeutung.

Unübertroffenes Verhältnis von Festigkeit zu Gewicht

Sowohl Carbon- als auch Aramidfasern sind von Natur aus leicht. Durch die Kombination behält das Gewebe eine extrem niedrige Dichte bei und bietet gleichzeitig ein ausgewogenes Festigkeitsprofil. Dies macht es ideal für gewichtskritische Anwendungen, bei denen jedes Gramm zählt, ohne dass die strukturelle Integrität darunter leidet.

- Deutlich leichter als Metalle wie Stahl und Aluminium.

- Bietet ein ausgewogeneres Festigkeitsprofil im Vergleich zur alleinigen Verwendung einer der beiden Fasern.

- Ermöglicht die Entwicklung dünnerer und leichterer Komponenten ohne Leistungseinbußen.

Überlegene Schlagfestigkeit und Schadenstoleranz

Dies ist wohl das bedeutendste Vorteile des gemischten Aramid-Carbon-Gewebes . Reine Kohlefaser-Verbundwerkstoffe können spröde sein und bei einem starken Aufprall zerbrechen. Aramidfasern sind duktil und zeichnen sich dadurch aus, dass sie Energie absorbieren und ableiten. Bei einem Hybrid tragen die Aramidfasern dazu bei, Schäden einzudämmen, indem sie verhindern, dass sich Risse durch die Kohlenstofffasern ausbreiten, was zu einer viel sichereren und zuverlässigeren Komponente führt.

- Aramidfasern absorbieren Aufprallenergie durch Fibrillierung und Faserverformung.

- Hybridgewebe weisen eher eine „ausfallsichere“ Eigenschaft als einen plötzlichen, spröden Ausfall auf.

- Reduziert das Splitterrisiko, ein häufiges Problem bei reinen Kohlefaserteilen, erheblich.

Verbesserte Vibrationsdämpfung und Ermüdungsbeständigkeit

Aramidfasern verfügen über hervorragende Eigendämpfungseigenschaften. Wenn sie in einen Verbundwerkstoff integriert werden, tragen sie dazu bei, Schwingungsenergie effektiver abzuleiten als Kohlefasern allein. Dies führt zu Komponenten, die leiser und reibungsloser im Betrieb sind und widerstandsfähiger gegen Ermüdungserscheinungen durch zyklische Belastung sind, was bei dynamischen Anwendungen wie der Robotik und der Luft- und Raumfahrt von entscheidender Bedeutung ist.

- Reduziert Geräusche und Resonanzen in Strukturteilen.

- Verlängert die Lebensdauer von Bauteilen, die ständigen Vibrationen ausgesetzt sind.

- Verbessert die Leistung von Präzisionsinstrumenten durch Minimierung von Vibrationsstörungen.

Hauptanwendungen von Kohlenstoff-Aramid-Verbundwerkstoffen

Das Einzigartige Eigenschaften von Aramid-Carbon-Hybridgewebe öffnen Türen zu einer Vielzahl von Hoch-Tech-Branchen. Die Fähigkeit des Materials, in komplexe Formen geformt zu werden, erweitert seine Möglichkeiten zusätzlich Anwendungen von Kohlenstoff-Aramid-Verbundwerkstoffen Potenzial.

Luft- und Raumfahrtkomponenten

In der Luft- und Raumfahrt, wo sich Gewichtseinsparungen direkt in Treibstoffeffizienz und Leistung niederschlagen und Sicherheit an erster Stelle steht, sind Hybridverbundwerkstoffe von unschätzbarem Wert. Sie werden in Innenverkleidungen, Drohnenarmen und sogar sekundären Strukturelementen von Flugzeugen verwendet, wo ihre Schlagfestigkeit und ihr geringes Gewicht von entscheidender Bedeutung sind.

- Rahmen und Propeller für unbemannte Luftfahrzeuge (UAV).

- Innenverkleidungen und Gepäckfächer von Flugzeugen.

- Nicht primäre Strukturhalterungen und Gehäuse.

Hochleistungsautomobil und Rennsport

Von der Formel 1 bis hin zu Spitzensportwagen werden Hybridstoffe zur Herstellung von Karosserieteilen, Monocoques und stoßabsorbierenden Strukturen verwendet. Die Kombination aus Steifigkeit für das Handling und Schlagfestigkeit für die Sicherheit des Fahrers macht es zum Material der Wahl.

- Rennwagen-Karosserie und Aerodynamikkomponenten.

- Leichte Sicherheitszellen und Crashstrukturen.

- Hochwertige Innenverkleidungen und Strukturverstärkungen für Kraftfahrzeuge.

Premium-Sportausrüstung und Schutzausrüstung

Die Sportindustrie nutzt dieses Material für Ausrüstung, die sowohl Reaktionsfähigkeit als auch Sicherheit erfordert. Fahrradrahmen, Hockeyschläger und Helme profitieren von der Steifigkeit von Carbon und dem Aufprallschutz von Aramid.

- Hochleistungs-Fahrradrahmen und -felgen.

- Schutzhelme für Radsport, Motorsport und Wintersport.

- Leichte, hochfeste Kajakpaddel und Tennisschläger.

Aramid vs. Kohlefaser: Warum hybridisieren?

Die Debatte um Aramid vs. Kohlefaser-Hybridgewebe ist von zentraler Bedeutung für das Verständnis des Wertes der Mischung. Jede Faser hat unterschiedliche Eigenschaften und ein direkter Vergleich zeigt, warum ihre Kombination so leistungsstark ist.

Vergleichende Analyse einzelner Fasern

Bevor man sich mit dem Hybrid befasst, ist es wichtig, die Grundmaterialien zu verstehen. Die folgende Tabelle bietet einen klaren Vergleich ihrer Schlüsselattribute, die für den Prozess von grundlegender Bedeutung sind So wählen Sie Aramid-Carbon-Hybridmaterial aus .

| Eigentum | Kohlefaser | Aramidfaser |

| Zugfestigkeit | Sehr hoch | Sehr hoch |

| Druckfestigkeit | Hoch | Niedrig bis mittel |

| Steifigkeit (Modul) | Extrem hoch | Hoch |

| Schlagfestigkeit | Niedrig (spröde) | Extrem hoch |

| Dichte | Niedrig | Niedrig |

| Fehlermodus | Katastrophal (erschütternd) | Duktil (Fibrillierung) |

Der Hybrid-Vorteil: Schaffung eines überlegenen Materials

Wie der Vergleich zeigt, haben Carbon und Aramid komplementäre Schwächen. Kohlenstoff weist eine schwache Kompression und Schlagkraft auf, während Aramid eine schwache Kompression aufweist. Durch die Schaffung eines Hybrids „ausgleichen“ Ingenieure diese Schwächen effektiv. Die Kohlenstofffaser stützt das Aramid gegen Druckbelastungen, während das Aramid den Kohlenstoff vor Stoßschäden schützt, was zu einem Verbundwerkstoff führt, der sowohl steif als auch zäh ist – eine Kombination, die in der Natur oder Technik selten zu finden ist.

- Ausgewogene Leistung: Erreicht einen Mittelweg, der mit einem einzigen Fasertyp nur schwer zu erreichen ist.

- Designflexibilität: Ermöglicht Ingenieuren, das Verhalten des Materials anzupassen, indem sie das Verhältnis und die Bindung von Kohlenstoff zu Aramid anpassen.

- Kosteneffizienz: In einigen Fällen kann die Verwendung eines Hybrids kostengünstiger sein als die Verwendung einer Vollcarbon-Lösung und bietet gleichzeitig eine überlegene Schlagfestigkeit.

So wählen Sie das richtige Aramid-Carbon-Hybridmaterial aus

Auswahl des Passenden Aramid-Carbon-Mischgewebe ist ein entscheidender Schritt. Der Prozess von So wählen Sie Aramid-Carbon-Hybridmaterial aus beinhaltet die Bewertung mehrerer technischer Spezifikationen anhand der Anforderungen Ihrer Anwendung.

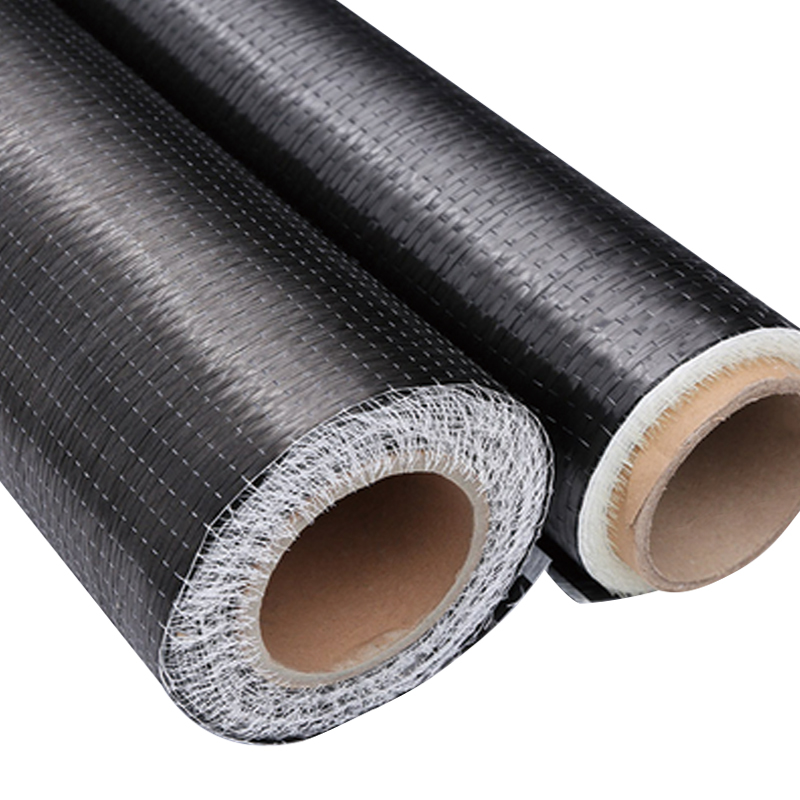

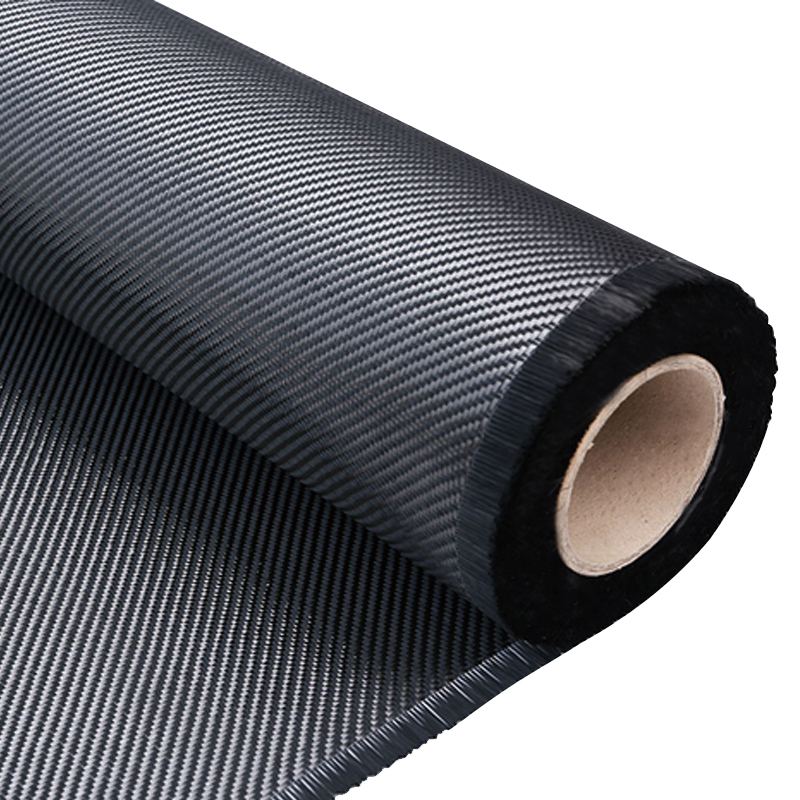

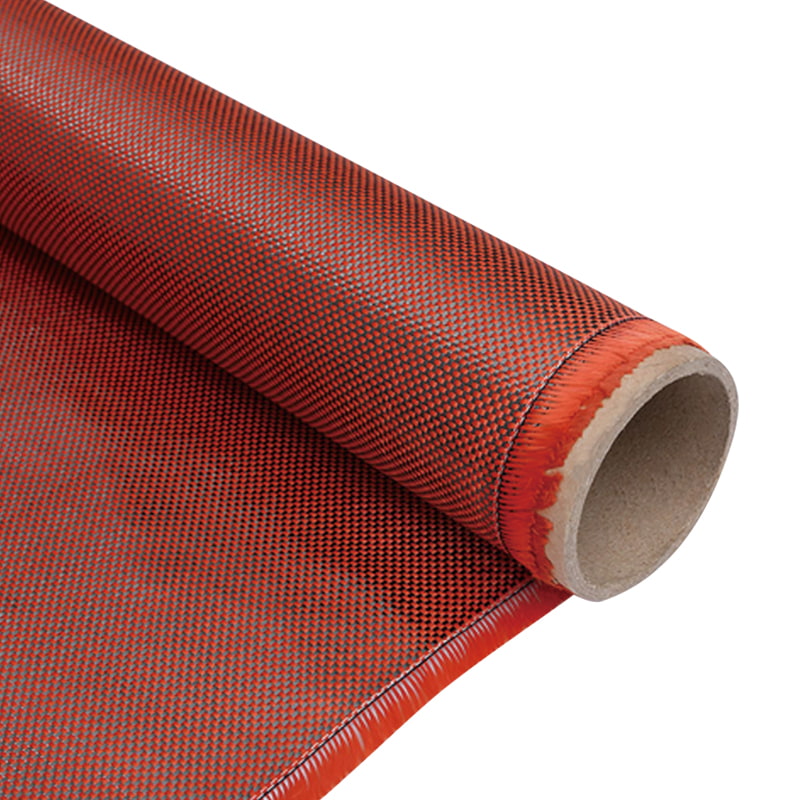

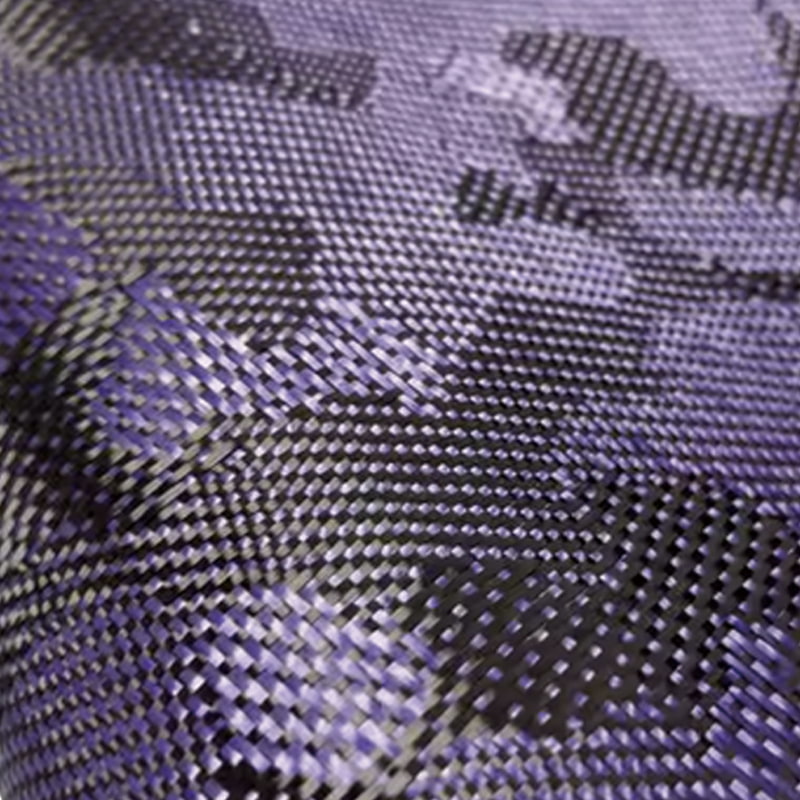

Webmuster und Flächengewicht verstehen

Das Webmuster (z. B. Uni, Twill, Satin) beeinflusst die Drapierbarkeit, Stabilität und Oberflächenbeschaffenheit des Stoffes. Das Flächengewicht (Gramm pro Quadratmeter) hat direkten Einfluss auf die Dicke und das Endgewicht des Verbundteils. Für ein gut sichtbares, strukturelles Automobilpaneel könnte ein schwererer Stoff mit Köperbindung gewählt werden, während eine leichtere Leinwandbindung für ein komplex geformtes Drohnenbauteil besser geeignet sein könnte.

- Leinwandbindung: Sehr stabil und preiswert, aber weniger drapierbar.

- Köperbindung: Guter Kompromiss zwischen Stabilität und Drapierbarkeit; bietet eine unverwechselbare Ästhetik.

- Satinbindung: Hervorragende Drapierbarkeit und glatte Oberfläche, ideal für komplexe Konturen.

Bewertung der Harzkompatibilität und des Herstellungsprozesses

Der Stoff ist nur eine Hälfte des Verbundstoffs; die Harzmatrix ist das andere. Es ist wichtig sicherzustellen, dass das Gewebe mit dem von Ihnen gewählten Harzsystem (Epoxidharz, Polyester, Vinylester) und dem Herstellungsverfahren (Vakuumverpackung, Prepreg, RTM) kompatibel ist. Aramidfasern können hygroskopisch sein (Feuchtigkeit absorbieren), was vor der Verwendung mit bestimmten Harzen eine ordnungsgemäße Trocknung erfordert, um Hohlräume und schlechte Haftung zu vermeiden.

- Stellen Sie sicher, dass die Schlichte der Fasern für Ihr Harzsystem geeignet ist.

- Berücksichtigen Sie die Herstellungstemperatur und den Herstellungsdruck, um sicherzustellen, dass der Stoff dem Prozess ohne Qualitätsverlust standhält.

- Stellen Sie beim Nasslaminieren sicher, dass die Webart des Stoffes eine gründliche Benetzung des Harzes ermöglicht.

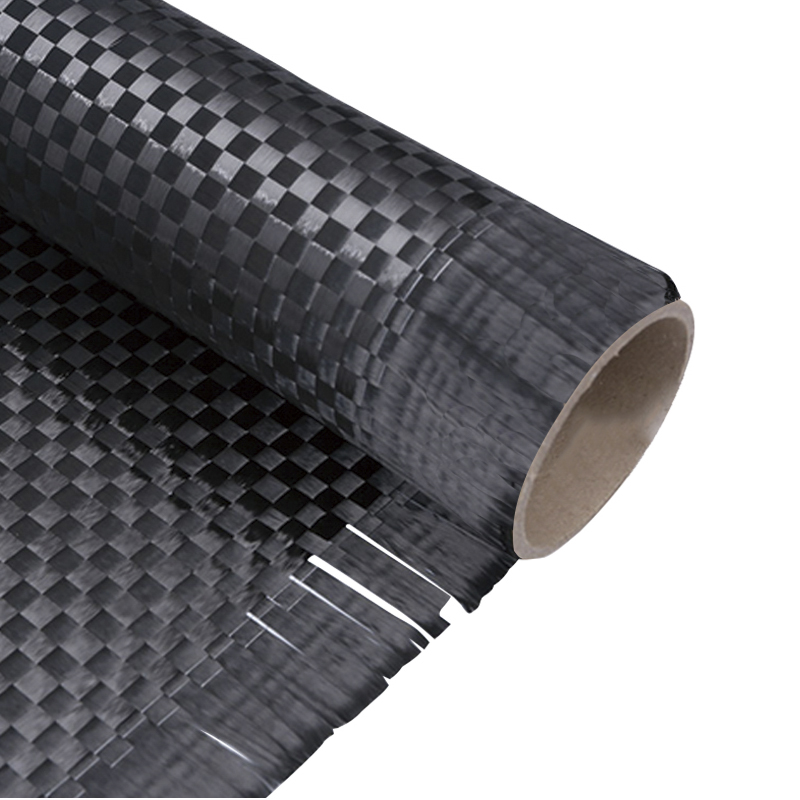

Aramid-Carbon-Mischfasergewebe mit Fußballmuster

FAQ

Was sind die Hauptnachteile von Aramid-Carbon-Hybridgewebe?

Während das Angebot erheblich ist Vorteile des gemischten Aramid-Carbon-Gewebes , es gibt einige Herausforderungen. Erstens ist es im Allgemeinen teurer als Standard-Glasfaser- oder Einzelfaser-Verbundwerkstoffe. Zweitens kann der Herstellungsprozess komplexer sein, da Aramidfasern dazu neigen, Feuchtigkeit aufzunehmen und sich nur schwer sauber schneiden und bearbeiten lassen. Schließlich können die verschiedenen Fasertypen manchmal zu galvanischer Korrosion führen, wenn sie in bestimmten Umgebungen nicht ordnungsgemäß isoliert werden.

Kann Aramid-Carbon-Gewebe für den ballistischen Schutz verwendet werden?

Ja, die Kombination ist für ballistische Anwendungen sehr effektiv, was ein Schlüsselfaktor ist Anwendungen von Kohlenstoff-Aramid-Verbundwerkstoffen . In diesem Zusammenhang ist die Aramid-Carbon-Mischgewebe wird häufig in einer anderen Konfiguration verwendet, z. B. als separate Schichten anstelle eines gemeinsam gewebten Stoffes. Die Kohlefaser verleiht der Panzerplatte strukturelle Steifigkeit, während die Aramidschichten durch ihre außergewöhnliche Energieabsorption die Hauptkomponente zum Stoppen von Projektilen sind.

Wie sind die Kosten im Vergleich zu reiner Kohlefaser?

Die Kosten für Aramid-Carbon-Mischgewebe ist typischerweise höher als bei reinem Kohlefasergewebe mit ähnlichem Gewicht und ähnlicher Webart. Dies liegt an der zusätzlichen Verarbeitung, die zum Kombinieren der beiden Fasern erforderlich ist, und an den naturgemäß hohen Kosten von Aramidfasern. Auf Systemebene betrachtet kann die verbesserte Schlagfestigkeit jedoch zu Kosteneinsparungen führen, indem Teileausfälle reduziert, die Sicherheit verbessert und möglicherweise die Verwendung dünnerer oder weniger Materialschichten ermöglicht werden.

Ist es möglich, Teile aus Aramid-Carbon-Verbundwerkstoff zu reparieren?

Die Reparatur von Hybridverbundwerkstoffen ist möglich, erfordert jedoch spezielle Fachkenntnisse. Das unterschiedliche Materialverhalten führt dazu, dass herkömmliche Reparaturflicken aus Kohlefaser möglicherweise nicht optimal haften oder sich unter Belastung nicht identisch verhalten. Eine erfolgreiche Reparatur erfordert eine sorgfältige Oberflächenvorbereitung, häufig einschließlich einer Plasmabehandlung für die Aramidkomponenten, und die Verwendung kompatibler Klebstoffe und Flicken, die die Hybridnatur des Originalmaterials respektieren, um diese wiederherzustellen Eigenschaften von Aramid-Carbon-Hybridgewebe .

Deutsch

Deutsch