I. Der Eckpfeiler von Hochleistungsmaterialien

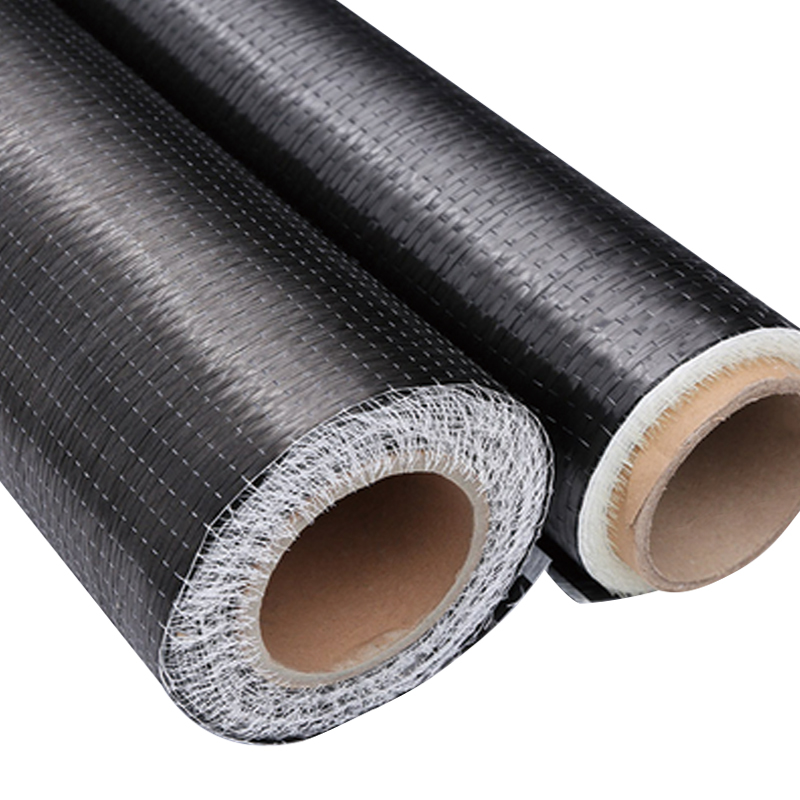

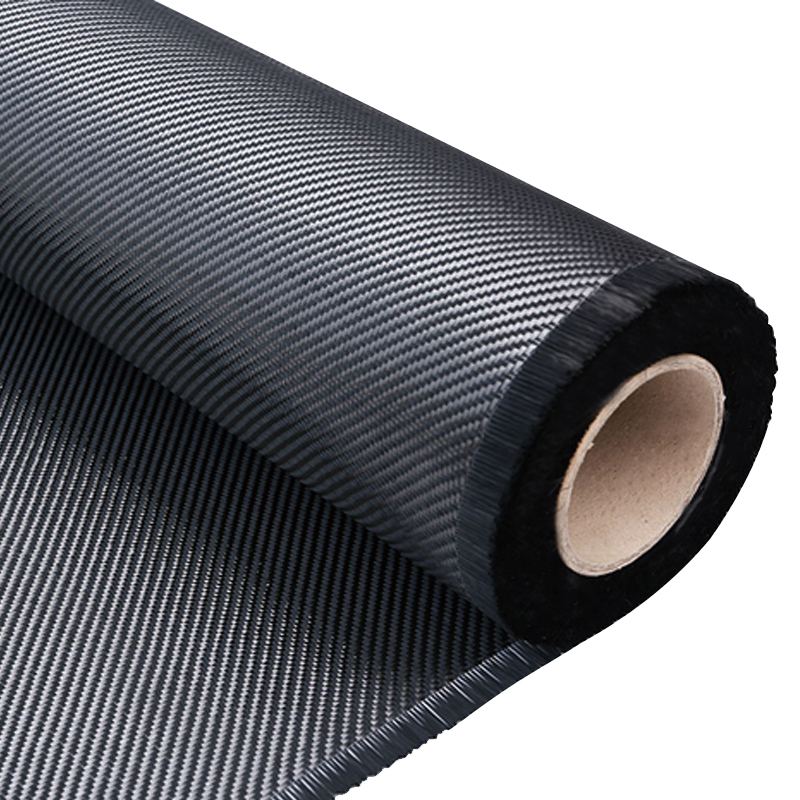

In der riesigen LUndschaft der modernen MaterialwissenschaftAnwesendAnwesend gewebter Kohlenstoffgewebe Zweifellos hält eine entscheidende Position. Es ist nicht nur ein einziges Material, sondern die intelligente Fusion von Hochleistungs-Kohlenstofffasern mit hoch entwickelten Webtechniken. Im Wesentlichen handelt es sich um eine flexible schützartige Struktur, die durch Verflechtung von Tausenden von haardünnen Kohlenstofffasern durch spezifische Webmuster wie Ebenen, Twill oder Satinwebs gebildet wird. Diese einzigartige Struktur verleiht sie in mehreren Richtungen mit hervorragenden mechanischen Eigenschaften und macht sie zu einer Kernkomponente im Bereich von Verbundwerkstoffen.

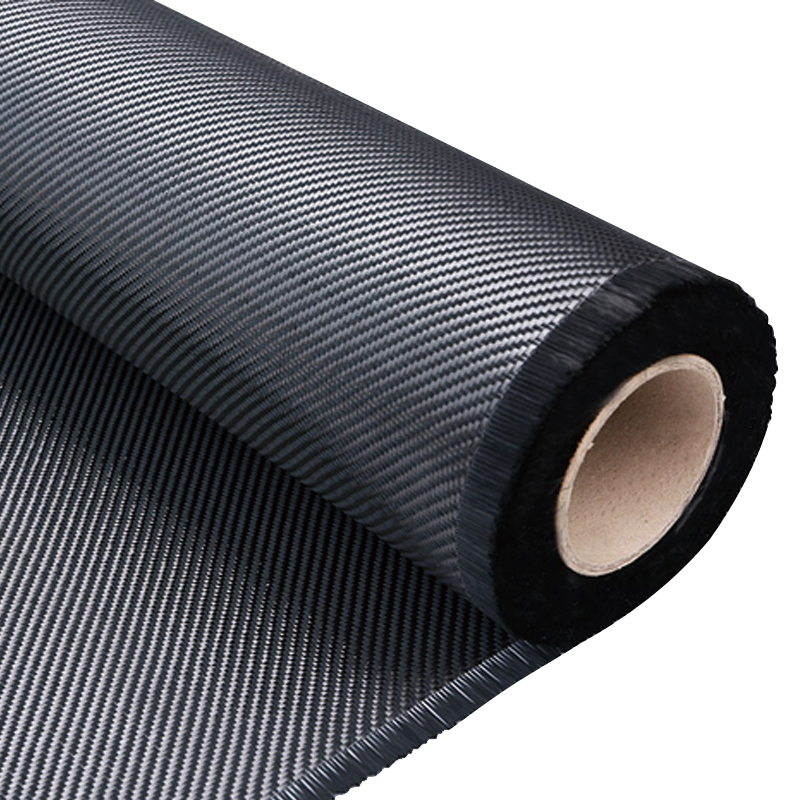

Abriebresistente und hochtemperaturresistente Kohlefaser-Gewebegewebe

Der grundlegende Wert, der in der modernen Technik unverzichtbar macht, liegt in seiner perfekten Kombination von Leichte, hohe Festigkeit und hohe Ausstattung . Im Vergleich zu herkömmlichen Metallmaterialien kann Kohlefasergewebe das Strukturgewicht erheblich verringern und gleichzeitig Festigkeit und Steifheit bieten, die häufig Metalle übertreffen. Mit dieser hohen spezifischen Stärke und des spezifischen Moduls können Designer und Ingenieure die Einschränkungen herkömmlicher Materialien überwinden und effizientere, energiesparende und überlegene Produkte schaffen. Entscheidend ist durch die Auswahl verschiedener Arten von Kohlenstofffasern, Webmustern und anschließenden Harzimprägnierungs- und Aushärtungsprozessen die Eigenschaften des endgültigen Verbundmaterials genau so abgestimmt, dass verschiedene komplexe und strenge Anwendungsanforderungen erfüllt werden.

Die Entwicklungsgeschichte von Kohlefaserverbundwerkstoffen selbst ist ein Mikrokosmos für kontinuierliche Fortschritte in der Technologie für Materialwissenschaften und technische Technologie. Von seinen anfänglichen explorativen Anwendungen in der Luft- und Raumfahrt bis hin zu seiner heutigen weit verbreiteten Penetration in Branchen wie Automobil-, Sport-, Energie- und sogar medizinische Felder hat die Webentechnologie eine entscheidende Rolle gespielt. Es verbessert nicht nur die strukturelle Stabilität von Kohlenstofffasern, sondern verbessert auch ihre Verarbeitbarkeit und Formbarkeit, wodurch Kohlefaserverbundwerkstoffe an die komplexen Geometrien und die mechanischen Anforderungen verschiedener Produkte in verschiedenen Formen anpassen können, wodurch eine solide Grundlage für die Auslegung und Herstellung von Hochleistungsstrukturen gelegt wird.

Ii. Mikro- und Makrostruktur von gewebten Kohlenstoffgewebe

Die außergew. Das Verständnis beider ist der Schlüssel zum Eintauchen in dieses Hochleistungsmaterial.

2.1 Kohlefaserfilamente:

Kohlefaser ist das Grundgestein aus gewebten Kohlenstoffgewebe, einer hohen Faser mit hohem Modulus mit einem Kohlenstoffgehalt von über 95%. Basierend auf dem Vorläufermaterial werden Kohlenstofffasern hauptsächlich in ein kategorisiert Carbonfaser auf Polyacrylnitril (PAN) and Kohlefaser auf pechbasierter Basis unter anderem. Carbonfaser auf Pan-Basis ist aufgrund seiner hervorragenden mechanischen Eigenschaften und relativ ausgereiften Produktionsprozesse der am weitesten verbreitete Markttyp. Pitchbasierte Kohlefaser hingegen weist in bestimmten Anwendungen einzigartige Vorteile auf, insbesondere wenn hohe Modul- und Wärmeleitfähigkeit erforderlich sind.

Unabhängig vom Typ besitzen Kohlenstofffasern eine Reihe kritischer Leistungsindikatoren: extrem hoch Zugfestigkeit (oft um mehrmals mit Stahl), hervorragend Zugmodul (d. H. Steifheit) und sehr niedrig Dichte . Diese Eigenschaften machen Kohlefaser zu einer idealen Wahl, um strukturelle Leichtgewicht und hohe Leistung zu erreichen. Vor dem Weben werden Tausende einzelner Filamente in Bündel gesammelt und bilden das, was allgemein bekannt ist Kohlefaserschlepper , die als Grundeinheit für nachfolgende Webprozesse dient.

2.2 Webstruktur:

Der Webprozess ist entscheidend für die Vermittlung spezifischer Strukturen und Eigenschaften für Kohlefasergewebe. Es umfasst die Anordnung von Kohlefaserschalen in spezifischen Kett- und Schusswechselmustern, wodurch ein Stoff mit Richtungsalität und Integrität gebildet wird.

2.2.1 Webenprinzip:

Das Weben ist im Wesentlichen der Prozess von Warp -Garnen (Längsfasern) und Schussgarnen (Querfasersteuer) nach einem vorbestimmten Muster. Dies schützt nicht nur lose Faserschleunigungen zusammen, sondern bestimmt, vor allem die mechanischen Reaktionseigenschaften des Gewebes, die Vorhersehbarkeit und die mechanischen Eigenschaften des endgültigen Verbundmaterials. Verschiedene Arten von Webstühlen, wie traditionelle Shuttle-Webstühle, Rapier-Webstühle oder Luftwaffenstreifen, können unterschiedliche Weben wirksame und Stoffbreiten erzielen.

2.2.2 Gemeinsame Webarten und deren strukturelle Eigenschaften:

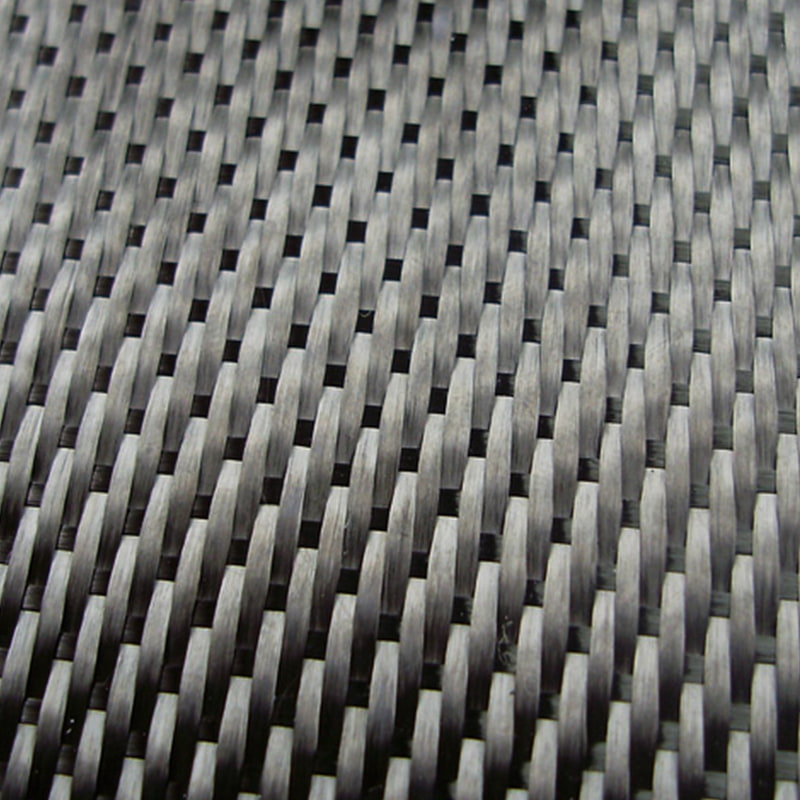

- Einfaches Gewebe: Dies ist die einfachste und häufigste Webmethode, bei der sich Warp- und Schussgarne abwechselnd über und untereinander verbinden. Einfache Gewebegewebe haben eine enge Struktur, eine hohe Stabilität und sind gegen Verformungen resistent, sind jedoch relativ steif mit mittelschwerer Vorhänge. Sie werden häufig in Anwendungen verwendet, die eine einheitliche Spannungsverteilung und eine gute dimensionale Stabilität erfordern.

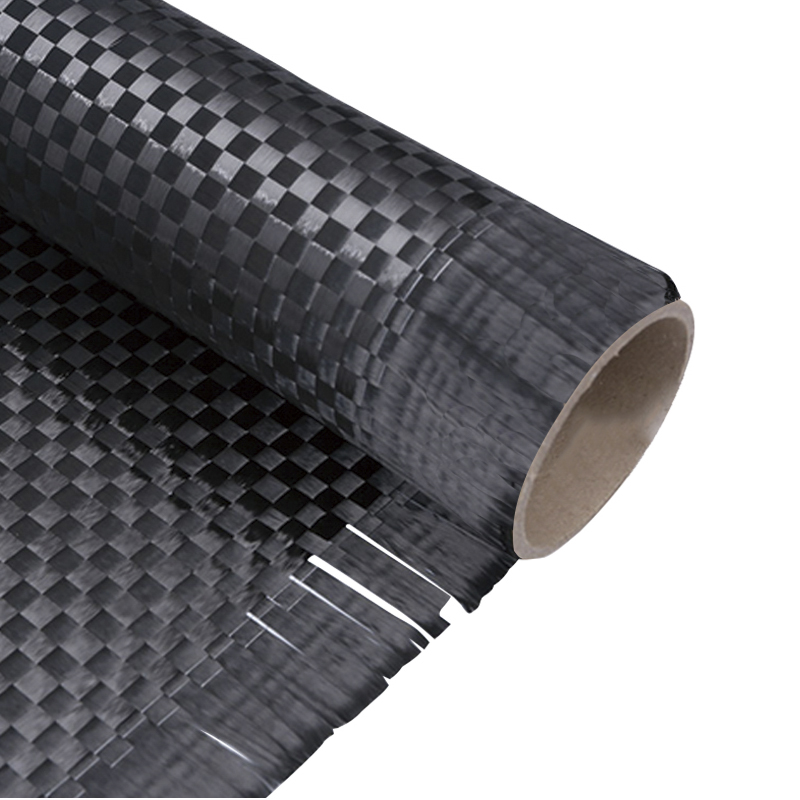

- Twill Weave: Twill -Webstoffe sind durch diagonale Linien gekennzeichnet, die durch die Interlacing -Punkte gebildet werden, wobei ein Kett- oder Schussgarn über oder unter mehreren Garnen schwimmt. Diese Struktur verleiht dem Gewebe eine bessere Drapabilität und Weichheit, wodurch es einfacher ist, komplexe gekrümmte Oberflächen anzupassen und gleichzeitig eine gute Festigkeit aufrechtzuerhalten.

- Satingewebe: Satingewebsstoffe haben die wenigsten Interlacing -Punkte, wobei Warp- oder Schussgarne für längere Entfernungen auf der Oberfläche schweben. Dies führt zu einer sehr glatten, ästhetisch ansprechenden Oberfläche mit ausgezeichneter Drapabilität und Weichheit, was sie ideal für die Bildung komplexer Formen macht. Aufgrund weniger Interlacing -Punkte kann die Scherfestigkeit jedoch geringfügig niedriger sein als einfache und Twillweben.

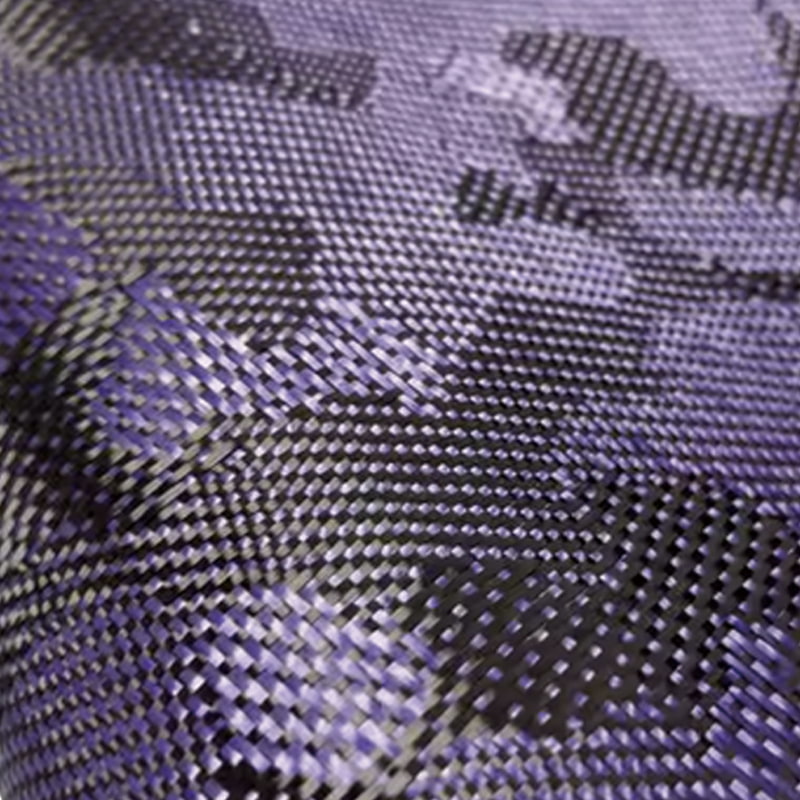

- Mehrfachstoffe: Dies ist eine komplexere Webstruktur, die zusätzlich zu 0 ° und 90 ° Fasern Faserschichten bei ± 45 ° oder anderen Winkeln umfassen kann, die durch Nähte gesichert sind. Multixiale Stoffe ermöglichen eine präzise Steuerung über die Faserorientierung und ermöglichen eine anisotrope Anpassung zur Optimierung der mechanischen Eigenschaften in bestimmte Richtungen und werden in großen Strukturkomponenten häufig verwendet.

- 3D -Weben: Eine fortschrittliche Technologie, die das direkte Weben von Vorformungen mit komplexen dreidimensionalen Formen ermöglicht. Dies verbessert die Integrität und Delaminationsresistenz von Verbundwerkstoffen, insbesondere für Strukturen, die hohe Festigkeit und Zähigkeit erfordern.

2.3 Einfluss von Stoffparametern auf die Leistung:

- Faserdichte (Warp und Schussdichte): Die Anzahl der Garne pro Länge der Einheiten in Warp- und Schussanweisungen wirkt sich direkt auf die Enge, das Gewicht und die mechanischen Eigenschaften des Stoffes aus.

- Garnzahl (lineare Dichte): Die Dicke des einzelnen Faserschubs beeinflusst die Gesamtdicke, die Steifheit und die Harzabsorptionskapazität des Stoffes.

- Weave -Winkel und Layup -Richtung: Für zusammengesetzte Laminate ist die Ausrichtung jeder Stoffschicht relativ zur Hauptlastrichtung von entscheidender Bedeutung, um die mechanische Gesamtreaktion der Komponente zu bestimmen.

III. Herstellungsprozess und Qualitätskontrolle

Die Umwandlung von gewebten Kohlenstoffgewebe aus Rohstoffen in ein fertiges Produkt basiert auf präzisen Herstellungsprozessen und strenger Qualitätskontrolle. Diese Phasen stellen sicher, dass der Stoff den Anforderungen von Hochleistungsanwendungen entspricht.

3.1 Herstellungsprozess:

Die Produktion von gewebten Kohlenstoffgewebe ist ein mehrstufiger Prozess, wobei jeder Schritt für die Leistung des Endprodukts von entscheidender Bedeutung ist:

- Vorbereitung und Aufschwung von Kohlefaserschalen: Der Herstellungsprozess beginnt mit der Herstellung von Kohlefaserschalen. Diese Schaltköpfe müssen möglicherweise vor dem Weben nicht geschwenkt werden, um sicherzustellen, dass sich die Fasern während des Webprozesses reibungslos ausbreiten, wodurch sich Verwicklungen oder Bruch verhindern, wodurch die Gleichmäßigkeit und Integrität des Stoffes garantiert wird.

- Webausrüstung und Technologie: Kohlenstofffaserscheiben werden in spezialisierte Webausrüstung eingespeist.

- Traditionelle Webstühle (z. B. Shuttle-Webstühle, Rapier-Webstuhl) können zweidimensionale Ebenen, Twill, Satin und andere Webstoffe erzeugen.

- Multixiale Webstühle Kann Stoffe erzeugen, die Faserschichten in mehrere Richtungen (z. B. 0 °, 90 °, ± 45 °) enthalten, durch Stiche verbunden. Dies verbessert die Effizienz der Faserauslastung und die mechanischen Eigenschaften des Verbundmaterials erheblich.

- 3D -Webstühle sind fortschrittlichere Technologien, die Vorformungen mit komplexen dreidimensionalen Formen direkt weben können, wodurch die Gesamtintegrität und Delaminierungsbeständigkeit von Verbundwerkstoffen erheblich verbessert werden, insbesondere für Strukturen, die hohe Festigkeit und Zähigkeit erfordern.

- Nachbehandlungsverfahren: Gewebte Kohlenstoffstoffe in ihrem trockenen Zustand können sich einer Reihe von Nachbehandlungen unterziehen, um ihre Leistung und Stabilität weiter zu optimieren. Zum Beispiel, Wärmeeinstellung Kann interne Spannungen beseitigen, die während des Webens erzeugt werden und die Abmessungen und Form des Stoffes stabilisieren; Oberflächenbehandlung Kann die Grenzflächenbindung zwischen Fasern und anschließendem Harz verbessern, wodurch die Gesamtstärke des Verbundmaterials verbessert wird.

3.2 Vorbereitung der Vorbereitung:

In vielen Hochleistungsverbundanwendungen wird gewebter Kohlenstoffgewebe häufig nicht direkt als "trockener Gewebe" verwendet, sondern in verarbeitet Prepregs . Prepregs sind halbheizte Blätter aus Kohlefasergewebe, die mit einem spezifischen Harzsystem vorgeprägt sind, was den nachfolgenden Verbundmaterialformprozess erheblich vereinfacht:

- Harzsysteme: Eine Vielzahl von Harzsystemen wird in Prepregs verwendet. Epoxidharz ist aufgrund seiner hervorragenden mechanischen Eigenschaften, der Bindungsfestigkeit und der chemischen Resistenz am häufigsten. Zusätzlich, Polyesterharze , Phenolharze , Und Thermoplastische Harze werden verwendet, jeweils einzigartige Eigenschaften, die für verschiedene Anwendungsumgebungen und Aushärtungsprozesse geeignet sind.

- Typen und Anwendungen von Prepregs: Prepregs werden in verschiedenen Typen auf der Grundlage von Harzhärttemperatur, Viskosität, Speicherbedingungen und anderen Merkmalen eingeteilt. Zu ihren Vorteilen gehören eine präzise Kontrolle über das Verhältnis von Faser zu Residen, reduzierte Harzabfälle und flüchtige Emissionen während des Formens sowie eine konsistentere Endproduktleistung. Prepregs werden üblicherweise bei der Herstellung von Verbundstrukturkomponenten für Luft- und Raumfahrt-, Hochleistungs-Automobil- und Sportgeräteindustrien verwendet.

3.3 Qualitätskontrolle und Tests:

Um die Zuverlässigkeit und Konsistenz von gewebten Kohlenstoffgewebe und seinen Verbundwerkstoffen zu gewährleisten, werden während des gesamten Produktionsprozesses strenge Qualitätskontrolle und Tests durchgeführt:

- Rohstoffinspektion: Vor Beginn der Produktion müssen alle Rohstoffe strenge Inspektion unterzogen werden. Dies beinhaltet das Testen der Leistung von Kohlenstofffasern (z. B. Zugfestigkeit, Modul, lineare Dichte, Größengehalt) und chemische Analyse von Harzkomponenten (z. B. Viskosität, Härtungseigenschaften, Haltbarkeit), um sicherzustellen, dass sie den Entwurfsanforderungen entsprechen.

- Überwachung des Webprozesses: Während des Webprozesses entsprechen wichtige Parameter wie z. Spannungskontrolle , Faserdichte (Warp und Schussdichte) und Stoffdicke Einheitlichkeit muss in Echtzeit überwacht werden. Jede Abweichung kann zu einer Instabilität in der Leistung des endgültigen Stoffes führen. Moderne Webstühle sind in der Regel mit Sensoren und automatisierten Steuerungssystemen ausgestattet, um die Präzision des Produktionsprozesses zu gewährleisten.

- Fertige Produkttests: Der endgültige gewebte Kohlenstoffgewebe oder die Vorbereitung wird umfassende Leistungstests unterzogen.

- Mechanische Leistungstests Geben Sie Zugfestigkeit, Biegefestigkeit, interlaminare Scherfestigkeit usw. ein, um das Verhalten des Stoffes unter verschiedenen Stressbedingungen zu bewerten.

- Zerstörungsfreie Tests (NDT) Techniken wie Ultraschalltests, Röntgeninspektion oder Infrarotthermographie werden verwendet, um interne Defekte im Stoff (z. B. Hohlräume, Delaminierung, Faserbrüche) zu überprüfen, ohne das Material zu beschädigen. Diese Testmethoden sind entscheidend für die Gewährleistung der Produktqualität und -zuverlässigkeit.

Iv. Leistungsvorteile von Gewebter Kohlenstoffgewebe

Der gewebte Carbon Fabric ist aufgrund seiner Reihe herausragender Leistungsvorteile in zahlreichen Ingenieurbereichen hervor. Diese Vorteile machen es zu einer idealen Wahl, um leichte, leistungsstarke strukturelle Konstruktionen zu erreichen.

4.1 Ausgezeichnete mechanische Eigenschaften:

Eines der bekanntesten Merkmale von gewebten Kohlenstoffgewebe ist die beispiellose mechanische Leistung, die es ihm ermöglicht, unter verschiedenen komplexen Lasten außergewöhnlich gut durchzuführen:

- Hohe spezifische Festigkeit und hoher spezifischer Modul (Leicht und Steifheit): Kohlenstofffasern selbst besitzen extrem hohe Stärke und Modul. Wenn sie in Stoff eingewebt und mit Harz kombiniert werden, bilden sie Verbundwerkstoffe mit spezifischer Festigkeit (Festigkeit/Dichte) und spezifischem Modul (Modul/Dichte) weit über traditionelle Metallmaterialien. Dies bedeutet, dass das Gewicht von Kohlefaserverbundwerkstoffen, um die gleiche Festigkeit oder Steifheit zu erreichen, erheblich reduziert werden kann, was für Branchen wie Luft- und Raumfahrt-, Automobil- und Sportgeräte von entscheidender Bedeutung ist, die strenge leichte Anforderungen haben.

- Hervorragende Müdigkeitsbeständigkeit: Im Gegensatz zu Metallmaterialien, die bei wiederholten Belastungen zu Ermüdungsrissen anfällig sind, weisen Kohlenstofffaserverbundwerkstoffe eine hervorragende Ermüdungsbeständigkeit auf. Die Faser-Resin-Grenzfläche in ihnen kann die Ausbreitung von Mikroverrissen effektiv behindern und es ermöglichen, eine hohe Festigkeit und Integrität unter langfristiger zyklischer Belastung aufrechtzuerhalten und so die Lebensdauer der Produkte zu verlängern.

- Gute Auswirkungen und Schadenstoleranz: Obwohl Kohlefaser selbst ein spröde Material ist, kann seine Auswirkungen der Steigerung durch Webstrukturen und Verbundwerkstoff mit Harz erheblich verbessert werden. Die gewebte Struktur kann die Auswirkung der Energie über einen breiteren Bereich verteilt und Energie durch Faserbruch und matrix -plastische Verformung absorbieren. Darüber hinaus können gewebte Kohlenstofffaserverbundwerkstoffe auch nach lokalisierten Schäden eine bestimmte tragende Kapazität beibehalten, d. H. Eine gute Schadenstoleranz besitzen, was die strukturelle Sicherheitsreduktion erhöht.

- Steuerbare Anisotropie: Ein einzigartiger Vorteil des gewebten Kohlenstoffgewebes ist die Ausführlichkeit seiner anisotropen Eigenschaften. Durch Anpassung des Gewebentyps (z. B. einfacher, tödlicher, multiaxialer) und Layup -Richtung können Ingenieure Fasern entlang der Primärlastanleitung genau orientieren und extrem hohe Festigkeit und Steifheit in bestimmte Richtungen erreichen und gleichzeitig die notwendige Flexibilität in anderen Richtungen aufrechterhalten, um die spezifischen Anforderungen für die Richtleistung in einer Struktur zu erfüllen.

4.2 Physikalische und chemische Eigenschaften:

Neben hervorragenden mechanischen Eigenschaften besitzt gewebter Kohlenstoffgewebe auch eine Reihe von überlegenen physikalischen und chemischen Eigenschaften:

- Niedriger thermischer Expansionskoeffizient und dimensionale Stabilität: Kohlenstofffasern haben extrem niedrige oder sogar negative thermische Expansionskoeffizienten, was bedeutet, dass sich ihre Abmessungen bei Temperaturschwankungen sehr wenig ändern. Dadurch können Kohlefaserverbundwerkstoffe über einen weiten Temperaturbereich eine hervorragende dimensionale Stabilität aufrechterhalten, was für hochpräzise Anwendungen wie Präzisionsinstrumente und Satellitenstrukturen von entscheidender Bedeutung ist.

- Korrosionsresistenz und chemische Trägheit: Kohlenstofffasern selbst weisen eine hervorragende chemische Trägheit auf und reagieren nicht leicht mit Säuren, Basen, Salzen und anderen chemischen Substanzen. In Kombination mit korrosionsbeständigen Harzmatrizen können gewebte Kohlenstofffaserverbundwerkstoffe der Korrosion aus verschiedenen Medien widerstehen, wodurch sie unter harten Bedingungen wie Meeresumgebungen und chemische Geräte außergewöhnlich gut abschneiden.

- Elektrische Leitfähigkeit und elektromagnetische Abschirmeigenschaften: Kohlenstofffasern sind elektrisch leitend, wodurch gewebte Kohlefasergewebe in bestimmten Anwendungen elektrische Leitfähigkeit oder elektromagnetische Abschirmfunktionen aufweisen können. Zum Beispiel können sie verwendet werden, um antistatische Materialien, elektromagnetische Abschirmbezüge oder als leitende Wege in Verbundwerkstoffen herzustellen.

4.3 Bildungs- und Verarbeitungseigenschaften:

Der gewebte Kohlenstoffgewebe zeigt auch einzigartige Vorteile hinsichtlich der Bildung und Verarbeitung:

- Gute Drapabilität und Fähigkeit zur Bildung komplexer gekrümmter Oberflächen: Bestimmte Gewebetypen (z. B. Twill und Satin) besitzen eine gute Drapabilität, was bedeutet, dass das Gewebe leicht biegen und sich an komplexe gebogene Formen anpassen kann. Dies macht gewebte Kohlenstoffgewebe für die Herstellung von Komponenten mit komplizierten Geometrien wie Flugzeugflügeln und Automobilkästen, die Vereinfachung des Schimmelpilzdesigns und des Formprozesses hoch geeignet.

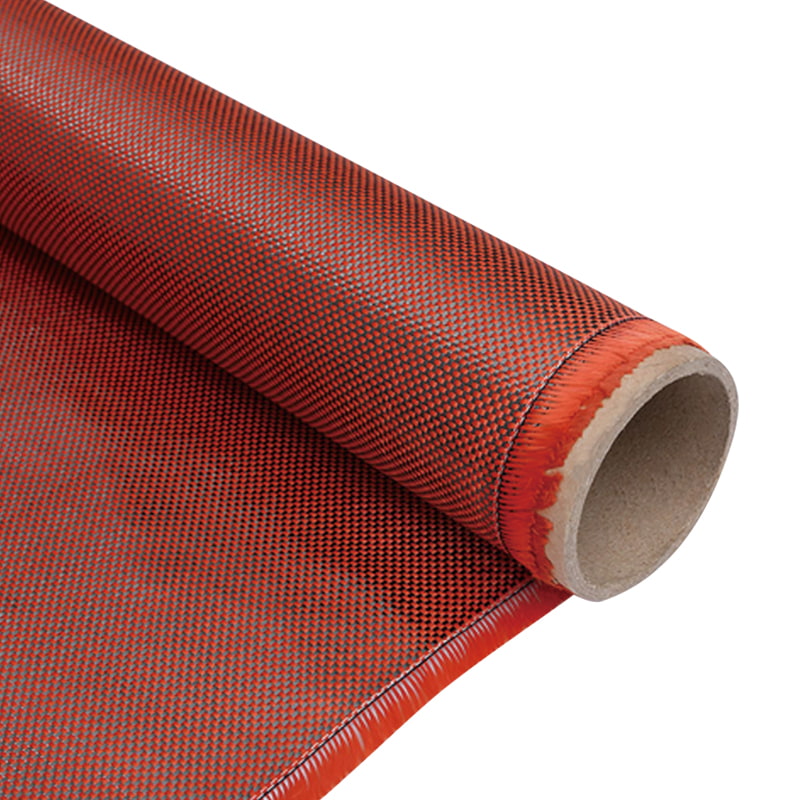

- Leichte Verbundung mit anderen Materialien: Gewebter Kohlenstoffgewebe kann mit verschiedenen Harzen (z. B. Epoxidharzen, Polyesterharzen, thermoplastischen Harzen) und anderen Verstärkungsmaterialien (z. B. Glasfasern, Aramidenfasern) zusammengestellt werden, um hybride Verbundmaterialien mit vielfältigeren und optimierten Eigenschaften zu bilden. Mit dieser Flexibilität können Materialdesigner zusammengesetzte Strukturen mit bestimmten Eigenschaftskombinationen gemäß den spezifischen Anwendungsanforderungen anpassen.

V. Schlüsselanwendungsbereiche und zukünftige Trends

Der gewebte Kohlenstoffgewebe mit seiner beispiellosen Kombination von Eigenschaften ist in zahlreichen High-Tech-Industrien zu einem zahlreichen Fortschritt des materiellen Antriebs geworden. Der Anwendungsumfang erweitert weiter und fördert ständig neue technologische Innovationen und Marktchancen.

- 5.1 Luft- und Raumfahrttechnik: Dies ist der früheste und bedeutendste Anwendungsbereich für Kohlefaserverbundwerkstoffe. Der gewebte Kohlenstoffgewebe wird häufig in Herstellungsflugzeugen, Flügeln, Schwanzabschnitten, Motorbrennelemen, Satellitenstrukturen und Raketenmotorkomponenten verwendet. Die extreme leichte Fähigkeit reduziert den Kraftstoffverbrauch erheblich und erhöht die Nutzlast und Leistung der Flugzeugnutzlast. während seine hohe Festigkeit und Steifheit strukturelle Sicherheit und Zuverlässigkeit gewährleisten.

- 5.2 Automobilherstellung: Mit zunehmender globaler Anforderungen an Energieeffizienz, Emissionsreduzierung und Elektrofahrzeugbereich ist die leichte Automobilgewichtsbeschreibung zu einem Branchenfokus geworden. Der gewebte Kohlenstoffgewebe wird bei der Herstellung von Hochleistungs-Passagierkörpern, Chassis, strukturellen Komponenten und Rennwagenteilen aufgetragen. Es reduziert nicht nur das Fahrzeuggewicht, verbessert den Kraftstoffverbrauch oder die EV -Reichweite, sondern verbessert auch die Körpersteifigkeit und verbessert die Handhabung und die Sicherung der Unfälle.

- 5.3 Sportgeräte: Im Sportartikelsektor ist gewebter Kohlenstoffgewebe zum Synonym für Hochleistungsprodukte geworden. Von leichten und starken Fahrradrahmen, Golfclubs, Tennisschlägern, Badminton -Schlägern bis hin zu Rennbooten, Skiern und Drohnen hat die Anwendung von Kohlefasern die Produktleistung, Haltbarkeit und Benutzererfahrung erheblich verbessert.

- 5.4 Energiesektor: Mit der Entwicklung erneuerbarer Energien spielt gewebte Kohlenstoffgewebe eine entscheidende Rolle bei der Erzeugung der Windkraft. Große Windkraftanlagen erfordern extrem hohe Festigkeit, Steifheit und Ermüdungsbeständigkeit, um langfristige Windbelastungen standzuhalten, wodurch Kohlefaserverbundwerkstoffe ideal für die Herstellung dieser riesigen Klingen sind. Darüber hinaus wird es zur Herstellung von leichten Hochdruck-Wasserstoff-Lagertanks und anderen Energiespeichergeräten verwendet.

- 5.5 Konstruktion und Infrastruktur: Woven Carbon Fabric zeigt auch ein großes Potenzial in der Bauingenieurwesen. Es kann zur Stärkung und Reparatur von Strukturen wie Brücken, Tunneln und Gebäuden verwendet werden, wodurch ihre tragende Kapazität und die seismische Leistung verbessert werden. Neue Verbundwerkstrukturen werden ebenfalls untersucht, um leichtere und stärkere Konstruktionen zu erreichen.

- 5.6 Medizinprodukte: Im medizinischen Bereich werden Kohlefaserverbundwerkstoffe für ihre Röntgentransparenz, Biokompatibilität und leichte hochfache Eigenschaften bevorzugt. Sie werden für die Herstellung von Prothetik, Orthesen, Röntgenuntersuchungstabellen und chirurgische Instrumente verwendet.

Jiangyin Dongli New Materials Technology Co., Ltd. spielt in diesen wichtigen Anwendungsbereichen eine wichtige Rolle. Das Unternehmen konzentriert sich auf die umfassende Entwicklung und Herstellung von Hochleistungsfaserverbundwerkstoffen. Aus einem 32.000 Quadratmeter großen Industriekomplex mit präzisionsgesteuerten Produktionsumgebungen, einschließlich klimatregulierter Workshops und 100.000-Grad-Reinigungszonen, stellt sie sicher, dass seine Produkte die strengen Anforderungen an die materielle Qualität und Leistung in technischen Sektoren wie Aerospace Engineering, Automobilverarbeitern und Entwicklung der Sportgeräte erfüllen können. Als One-Stop-Fabrik mit vollständiger Prozesskontrolle integriert Jiangyin Dongli New Materials Technology Co., Ltd. materielle Innovationen mit technisches Fachwissen. Zu den Fähigkeiten gehören die F & E und die Produktion von Hochleistungsfaserstoffen durch Web- und Prepreg-Prozesse sowie Verbundprodukte unter Verwendung von Autoklaven, RTM (Harztransferformung), RMCP, PCM, WCM und Sprühtechnologien. Dies weist darauf hin, dass das Unternehmen nicht nur grundlegende gewebte Kohlefasergewebe bereitstellt, sondern sie auch in komplexe Verbundkomponenten weiter verarbeiten kann, was direkt den oben genannten High-End-Anwendungen bedient.

5.7 aufkommende Anwendungen und Trends:

Die zukünftige Entwicklung von gewebten Kohlenstoffgewebe ist dynamisch mit mehreren wichtigen Trends:

- Smart Composites: Zukünftige Kohlefaserstoffe werden mehr als nur strukturelle Materialien sein. Die Forschung konzentriert sich darauf, sie in Sensoren, Aktuatoren oder leitfähige Wege zu integrieren, um intelligente Verbundwerkstoffe zu entwickeln, die in der Lage sind, Umweltveränderungen zu erfassen, selbstheilende oder Heizfunktionen zu besitzen.

- Anwendungen in 3D -Druck und additiver Herstellung: Carbon Faserverstärkte 3D-Drucktechnologie entsteht und ermöglicht die Herstellung von Komponenten mit komplexen Geometrien und hervorragenden mechanischen Eigenschaften, die neue Möglichkeiten für schnelle Prototypen und maßgeschneiderte Produktion eröffnet. Der gewebte Kohlenstoffgewebe kann auch als Verstärkungsskelett in Verbindung mit additiven Herstellungstechnologien dienen.

- Nachhaltigkeit: Mit zunehmendem Umweltbewusstsein werden Kohlefaserrecycling und Wiederverwendungstechnologien zu einem heißen Forschungsthema. Die Entwicklung kostengünstiger Kohlefaserrecyclingmethoden und die Herstellung von Kohlenstofffasern aus biologischen Vorläufern sind entscheidende Richtungen für die nachhaltige Entwicklung von Kohlefaserverbundwerkstoffen.

Vi. Herausforderungen und Aussichten

Trotz seiner zahlreichen Vorteile steht die Entwicklung von gewebten Kohlenstoffgewebe immer noch mit mehreren Herausforderungen, wie hohen Kosten, komplexen Herstellungsprozessen und Recyclingschwierigkeiten. Angesichts des kontinuierlichen Wachstums der weltweiten Nachfrage nach leichten, leistungsstarken Materialien und laufenden Fortschritten bei Fertigungstechnologien (z. B. automatisierte Produktionslinien, effizientere RTM/AFP-Technologien) werden diese Herausforderungen allmählich überwunden.

In Zukunft wird gewebte Kohlenstoffgewebe seine Anwendungen in vorhandenen Bereichen weiter vertiefen und eine zunehmend entscheidende Rolle in aufstrebenden Bereichen wie Energie, Meeresentwicklung und Schienenverkehr spielen. Kontinuierliche technologische Innovation, insbesondere die Weiterentwicklung intelligenter Fertigung, funktionalisierte Materialien und nachhaltige Entwicklungsstrategien, wird seine Anwendungsgrenzen weiter erweitern und es ihm ermöglichen, eine immer wichtigere Rolle bei der Führung der menschlichen Gesellschaft zu einer effizienteren und nachhaltigeren Zukunft zu spielen. .

Deutsch

Deutsch