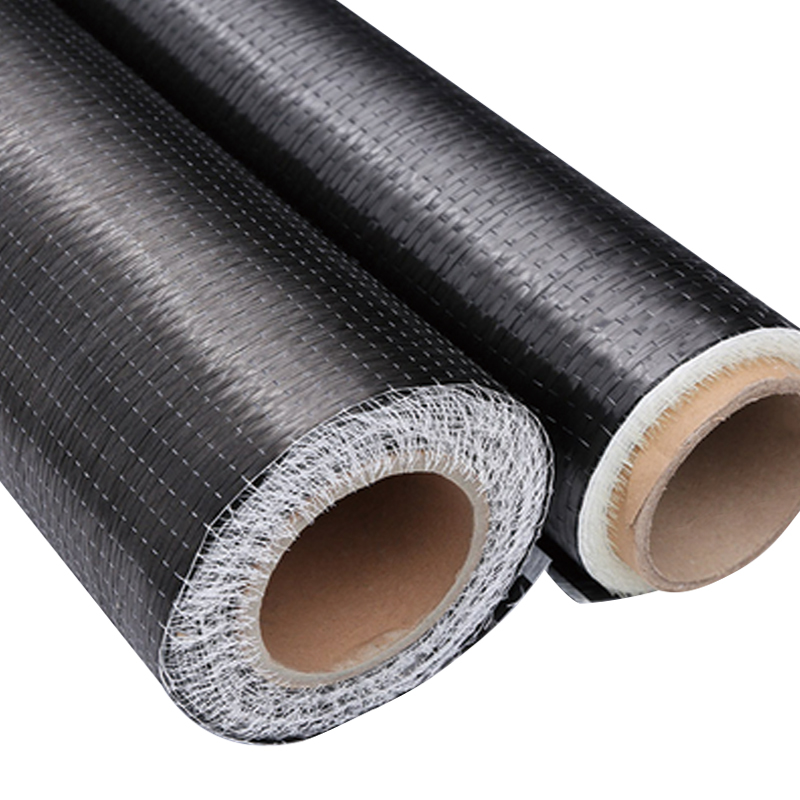

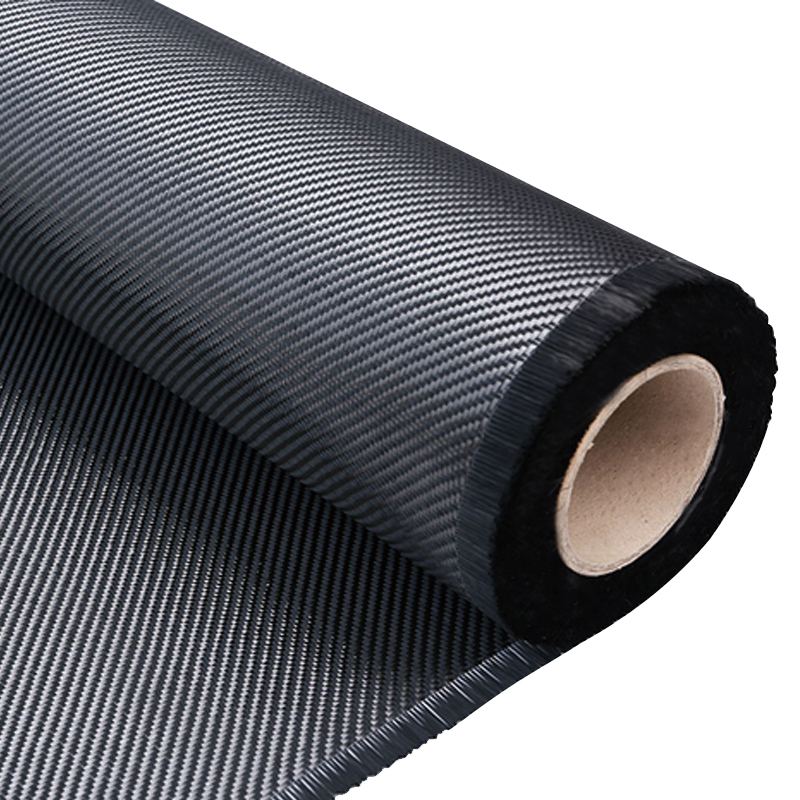

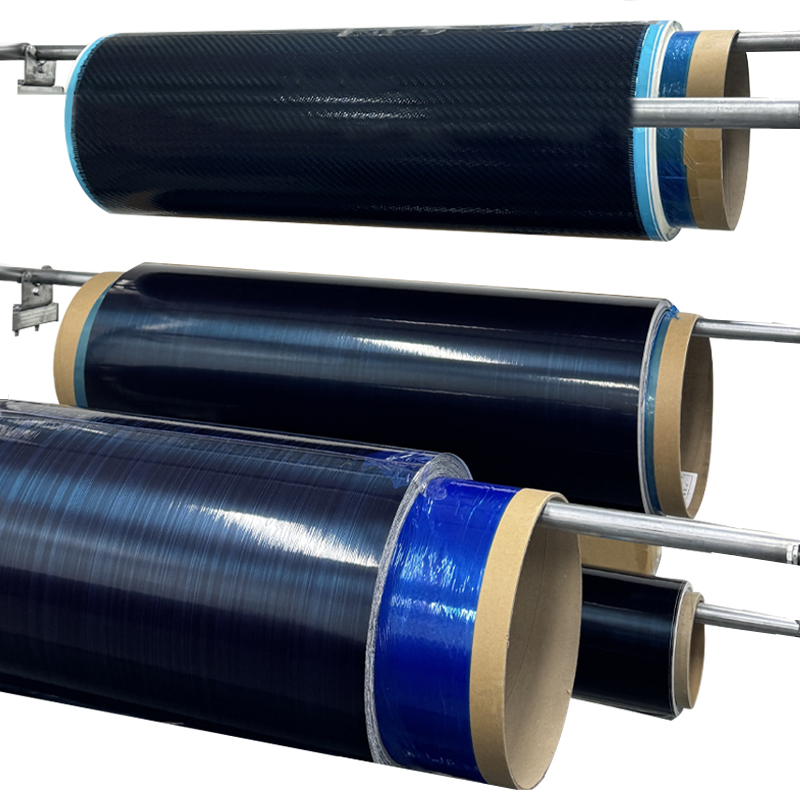

Im präzisionsgetriebenen Bereich der Luft- und Raumfahrtfertigung wird die Leistung von Verbundstrukturen im Wesentlichen durch das Verhältnis der Bestandteile innerhalb der Struktur bestimmt Kohlenstoff-Epoxid-Prepreg . Das Erreichen des idealen Gleichgewichts zwischen der Kohlefaserverstärkung und der Epoxidharzmatrix ist nicht nur eine Fertigungspräferenz, sondern eine entscheidende technische Anforderung. Jiangyin Dongli New Materials Technology Co., Ltd. agiert an der Spitze dieses Sektors und nutzt einen 32.000 Quadratmeter großen Industriekomplex mit 100.000 Reinigungszonen, um die Materialreinheit sicherzustellen. Als umfassender Hersteller integrieren wir Materialinnovationen mit vollständiger Prozesskontrolle, die Weben, Prepreg-Produktion und fortschrittliche Formtechniken wie RTM und Autoklavenverarbeitung umfasst, um die anspruchsvollsten Luft- und Raumfahrtanwendungen zu bedienen.

Die entscheidende Rolle des Harzgehalts für das Strukturgewicht der Luft- und Raumfahrt

Der primäre Treiber für die Verwendung Kohlenstoff-Epoxid-Prepreg mit hohem TG für die Luft- und Raumfahrt ist das Streben nach Massenreduzierung ohne Kompromisse bei der Sicherheit. Harz dient dem Schutz der Fasern und der Lastübertragung, überschüssiges Harz fügt jedoch „Eigengewicht“ hinzu, das nicht zur primären Zugtragfähigkeit beiträgt. Laut der globalen Verbundmarktanalyse 2024–2025 ist die Optimierung des Harzgehalts auf einen Gewichtsbereich von 33–42 % für die Effizienzziele der nächsten Generation von Schmalrumpfflugzeugen von entscheidender Bedeutung. Ein zu hoher Harzgehalt erhöht die Dichte des endgültigen Laminats, während ein kontrollierter, niedrigerer Harzanteil die spezifische Festigkeit der Komponente maximiert.

Quelle: Lucintel: Globale Markttrends und Prognosen für Verbundwerkstoffe 2024–2030

Vergleich der Gewichtseffizienz: Hoher Harzgehalt vs. optimierter Harzgehalt

Während ein hoher Harzgehalt den Herstellungsprozess vereinfacht, indem er eine bessere „Benetzung“ gewährleistet, beeinträchtigt er die Strukturgewichtseffizienz erheblich. Im Gegensatz dazu sorgt ein optimierter Harzgehalt für einen höheren Faservolumenanteil, was der Goldstandard für die Luft- und Raumfahrttechnik ist.

| Metrisch | Hoher Harzgehalt (>45 %) | Optimierter Harzgehalt (35 %–38 %) |

| Spezifisches Gewicht | Höher; erhöhtes Parasitengewicht. | Untere; Ideal für Flugstrukturen. |

| Lastverteilung | Interlaminar dominiert; geringere Faserdichte. | Faserdominiert; maximale axiale Belastbarkeit. |

| Produktionskosten | Geringere Komplexität beim Aufbau. | Erfordert eine präzise Kontrolle (Autoklav). |

Zugfestigkeit und der kritische Faservolumenanteil

Die Zugfestigkeit von a Kohlenstoff-Epoxid-Prepreg Die Komponente ist direkt proportional zur Anzahl der Fasern, die entlang des Lastpfads ausgerichtet sind. Ein „harzarmer“ Zustand ist jedoch ebenso gefährlich, da er zu trockenen Stellen und Delaminierung führt. Ingenieure beziehen sich oft auf Technische Daten zu unidirektionalen Kohlenstoff-Epoxid-Prepregs um den theoretischen maximalen Faservolumenanteil (Vf) zu bestimmen, der bei Luft- und Raumfahrtqualitäten typischerweise bei etwa 60–65 % liegt. Ab diesem Punkt ist nicht mehr genügend Harz vorhanden, um die Fasern zu binden, was zu einem starken Abfall der Querfestigkeit und Haltbarkeit führt.

Harzreiche Zonen im Vergleich zu harzarmen Defektauswirkungen

Harzreiche Bereiche sind tendenziell spröde und neigen bei Temperaturwechsel zu Mikrorissen, während harzarme Bereiche unter einer schlechten Grenzflächenbindung leiden. Beide Extreme gefährden die Integrität der Luft- und Raumfahrtbaugruppe.

| Zustand | Harzreiche Bereiche | Harzarme Gebiete |

| Fehlermodus | Risse in der spröden Matrix. | Faserablösung und Delaminierung. |

| Einfluss auf die Zugfestigkeit | geringfügige Reduzierung; Gewichtszuschlag. | Deutliche Reduzierung; strukturelles Risiko. |

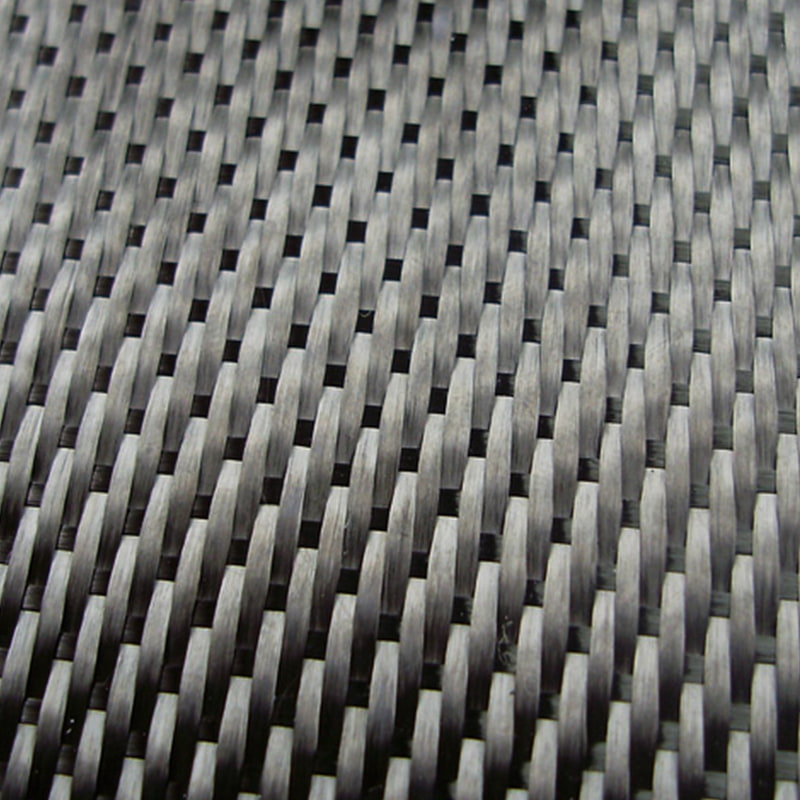

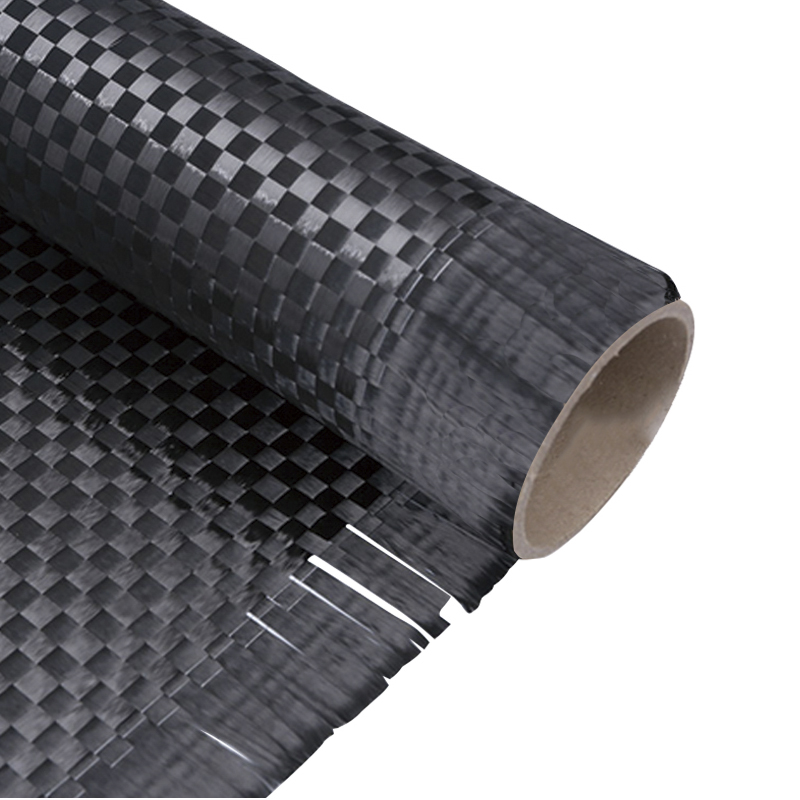

| Aussehen | Glänzende, dicke Oberfläche. | Stumpfe, „trockene“ Fasertextur sichtbar. |

Fortschrittliche Fertigung: Der Vorteil des Autoklaven

Um die für den Flug erforderlichen hochpräzisen Verhältnisse zu erreichen, muss die Kohlenstoff-Epoxid-Prepreg autoclave curing process ist die bevorzugte Branchenmethode. Der Autoklav wendet gleichzeitig Hitze und Außendruck an, wodurch überschüssiges Harz und eingeschlossene Luft (Hohlräume) herausgedrückt werden. Aktuelle Daten aus den Materialstandards für die Luft- und Raumfahrt im Jahr 2024 deuten darauf hin, dass der Hohlraumgehalt für Primärstrukturen unter 1 % gehalten werden muss, eine Leistung, die nur durch kontrollierte Prepreg-Prozesse und Druckaushärtung erreichbar ist.

Quelle: SAE International: AMS3894 Vorimprägnierte Materialien aus Kohlefaser-Epoxidharz

Warum sollten Sie sich für neue Materialien von Dongli entscheiden?

Als einer der führenden Großhandel mit Kohlenstoff-Epoxid-Prepreg-Lieferanten in China Jiangyin Dongli bietet eine Fabriklösung aus einer Hand. Unsere Einrichtungen verfügen über klimaregulierte Werkstätten und 100.000-Grad-Reinigungszonen, um sicherzustellen, dass jede Prepreg-Rolle, einschließlich bei niedriger Temperatur aushärtendes Kohlenstoff-Epoxid-Prepreg , erfüllt höchste Reinheitsstandards. Wir bieten vollständige Prozesskontrolle – vom Weben von Hochleistungsfasergeweben bis zum endgültigen Verbundprodukt mithilfe von RTM-, PCM- oder Autoklaventechnologie.

Fazit: Strategische Auswahl für Exzellenz in der Luft- und Raumfahrt

Das Harz-zu-Faser-Verhältnis ist die „DNA“ eines Verbundwerkstoffteils. Durch sorgfältige Steuerung dieses Verhältnisses durch fortgeschrittene Kohlenstoff-Epoxid-Prepreg Durch die Herstellung und Aushärtung können Hersteller die hohen Festigkeits-Gewichts-Verhältnisse erreichen, die in der Luft- und Raumfahrttechnik gefordert werden. Ob Sie es benötigen Technische Daten zu unidirektionalen Kohlenstoff-Epoxid-Prepregs für Strukturmodellierung oder suchen Großhandel mit Kohlenstoff-Epoxid-Prepreg-Lieferanten in China Für die Großserienproduktion bietet Dongli New Materials das technische Know-how und die Präzisionsumgebung, um Ihren Erfolg sicherzustellen.

Häufig gestellte Fragen (FAQ)

- Was ist der Standardharzgehalt für Prepregs für die Luft- und Raumfahrt? Die meisten Luft- und Raumfahrtkomponenten haben einen Harzanteil von 33 bis 38 %, was einem Faservolumenanteil von etwa 60 % entspricht.

- Wie funktioniert die Kohlenstoff-Epoxid-Prepreg autoclave curing process Einfluss auf das Endverhältnis? Der Autoklav verwendet Druck, um die berechneten Mengen an überschüssigem Harz auszubluten und so ein verfestigtes Laminat mit wenigen Hohlräumen zu gewährleisten.

- Kann bei niedriger Temperatur aushärtendes Kohlenstoff-Epoxid-Prepreg hohe Festigkeit beibehalten? Ja, moderne Niedrigtemperaturharze sind so konzipiert, dass sie hervorragende mechanische Eigenschaften bieten und gleichzeitig die thermischen Belastungen bei großformatigen Werkzeugen reduzieren.

- Was ist der Vorteil von Kohlenstoff-Epoxid-Prepreg mit hohem TG für die Luft- und Raumfahrt ? Eine hohe Glasübergangstemperatur stellt sicher, dass die Komponente ihre strukturelle Steifigkeit bei den erhöhten Temperaturen behält, die bei Hochgeschwindigkeitsflügen oder in der Nähe von Triebwerksräumen auftreten.

- Wo finde ich Technische Daten zu unidirektionalen Kohlenstoff-Epoxid-Prepregs ? Jiangyin Dongli stellt umfassende Datenblätter für alle unsere Stofftypen zur Verfügung, die Zugmodul, Festigkeit und Aushärtungszyklen abdecken.

Deutsch

Deutsch