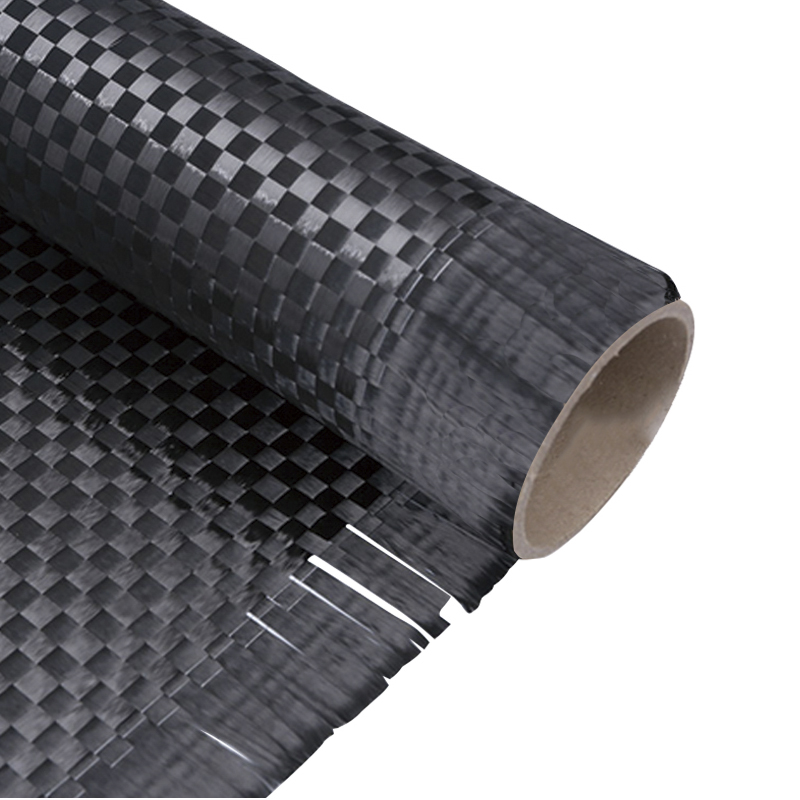

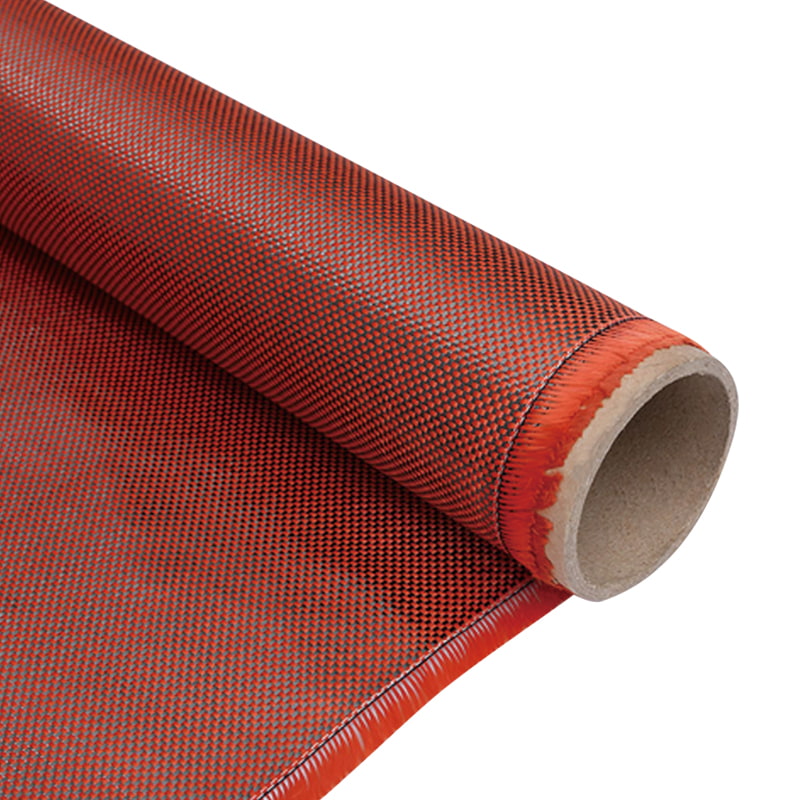

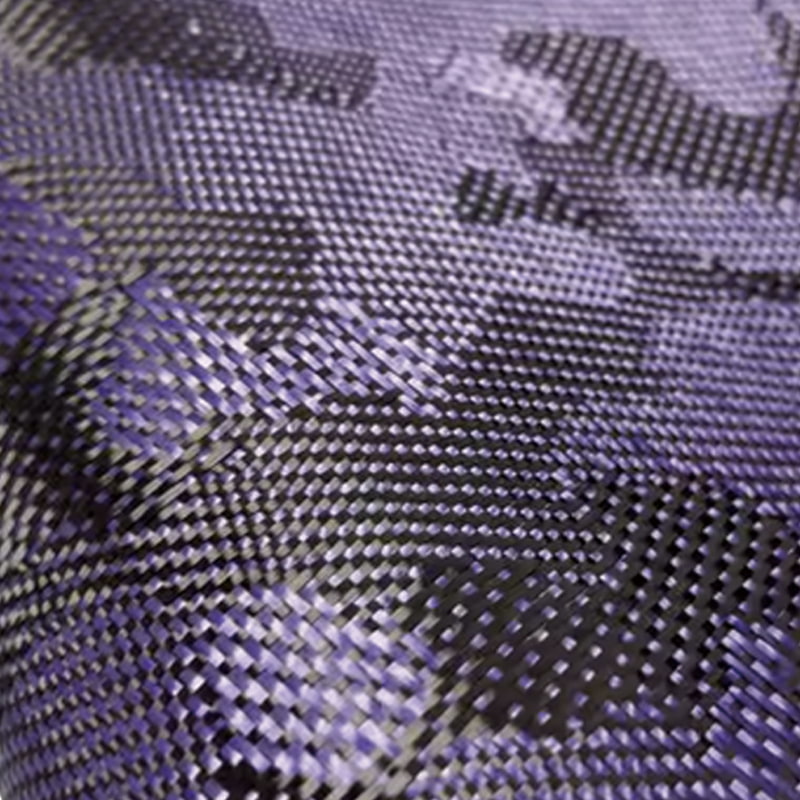

In der sich entwickelnden Landschaft des Bauingenieurwesens hat der Bedarf an Materialien, die extreme Steifigkeit mit hoher Energieabsorption kombinieren, zum Aufstieg von Hybridtextilien geführt. Carbon-Aramid-Gewebe stellt eine raffinierte Synergie zwischen dem hohen Modul der Kohlefaser und der außergewöhnlichen Zähigkeit der Aramidfaser (allgemein bekannt als Kevlar) dar. Jiangyin Dongli New Materials Technology Co., Ltd. betreibt einen 32.000 Quadratmeter großen Industriekomplex, der auf die Forschung und Entwicklung sowie die Herstellung dieser Hochleistungsfaserverbundwerkstoffe spezialisiert ist. Durch die Nutzung klimaregulierter Werkstätten und 100.000-Grad-Reinigungszonen bieten wir Folgendes Hochfester Carbon-Aramid-Hybrid Lösungen für die Luft- und Raumfahrt-, Automobil- und Sportausrüstungsbranche durch fortschrittliche Prozesse wie Autoklav und RTM. Für die B2B-Beschaffung ist das Verständnis der mechanischen Wechselwirkung dieser Fasern von entscheidender Bedeutung für die Auswahl des richtigen Materials für stoßgefährdete Umgebungen.

1. Synergistische Abhärtung und Schlagfestigkeit

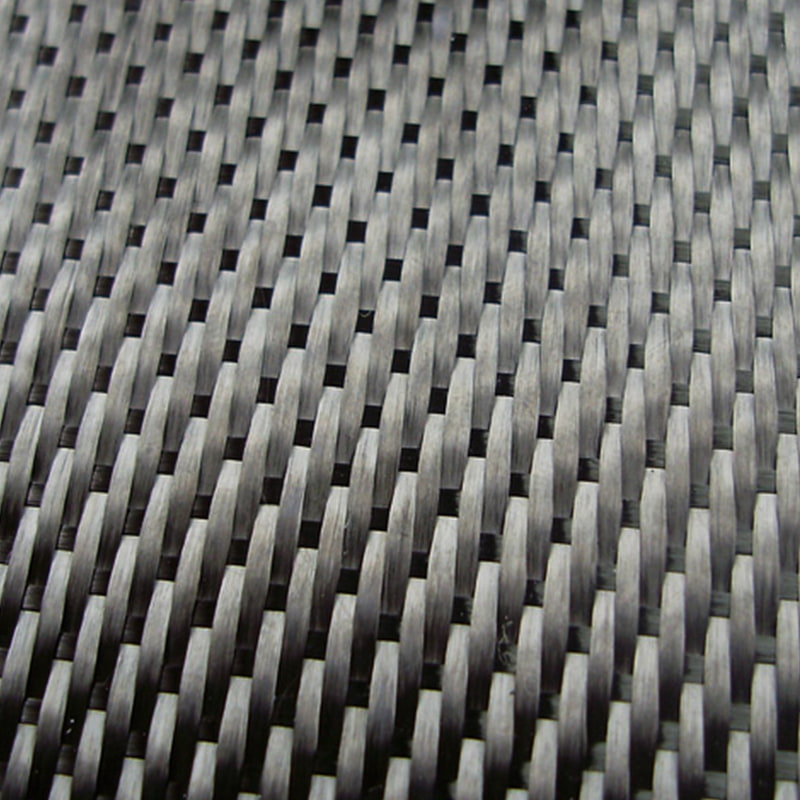

Der Hauptvorteil eines Hybridgewebes besteht darin, dass es die Sprödigkeit reiner Kohlenstofffasern mildern kann. Während Kohlenstofffasern die für die Präzisionstechnik erforderliche strukturelle Steifigkeit bieten, können sie bei plötzlichen Stößen zerbrechen. Aramidfasern hingegen besitzen eine hohe Bruchdehnung, sodass der Verbundwerkstoff kinetische Energie absorbieren kann, ohne dass es zu einem katastrophalen Versagen kommt. Die im Jahr 2024 aktualisierten technischen Standards unterstreichen dies schlagfeste Verbundwerkstoffe Die Verwendung von Hybridgeweben zeigt eine um 40 % höhere Durchstoßfestigkeit im Vergleich zu reinen Carbonlaminaten. Branchenstatistiken für das Jahr 2025 deuten auf eine zunehmende Verlagerung der Konstruktion von Sicherheitszellen für Kraftfahrzeuge hin zu diesen Hybriden hin, um die neuen strengen Crashtest-Protokolle zu erfüllen.

Vergleich: Mechanische Reaktion unter Hochgeschwindigkeitseinwirkung

Reine Kohlenstofffasern neigen hingegen zum Sprödbruch Hybrid-Carbon-Kevlar-Gewebe Bewahrt die strukturelle Integrität durch plastische Verformung und Verteilung der Kraft über die Aramidfilamente.

| Materielles Eigentum | Reine Kohlefaser (3K) | Carbon-Aramid-Hybrid (3K/1500D) |

| Fehlermodus | Sprödes Splittern | Duktiles Reißen / Energieabsorption |

| Vibrationsdämpfung | Niedrig | Hoch (aufgrund der inneren Reibung von Aramid) |

| Gewicht-zu-Stärke-Verhältnis | Ausgezeichnet | Optimiert für Zähigkeit |

2. Vibrationsdämpfung und Ermüdungslebensdauer

Für Anwendungen wie Hochgeschwindigkeitsrotoren oder Rumpfkomponenten in der Luft- und Raumfahrt ist das Schwingungsmanagement von entscheidender Bedeutung, um die Ausbreitung von Ermüdungsrissen zu verhindern. Aramidfasern verfügen über hohe interne Dämpfungseigenschaften, die die akustischen Eigenschaften von Carbon ergänzen. Großhandel mit Carbon-Aramid-Gewebe für die Luft- und Raumfahrt wird oft gewählt, weil es harmonische Resonanzen viel schneller dämpfen kann als Metall oder reiner Kohlenstoff. Aktuelle Forschungen aus dem Jahr 2024 in der Luft- und Raumfahrt-Materialwissenschaft zeigen, dass die Hybridisierung dieser Fasern die Ermüdungslebensdauer von Flügelkomponenten verlängert, indem sie die Vibrationsamplitude bei turbulenten Flugbedingungen reduziert. Das macht individuell gewebtes Carbon-Aramid-Prepreg eine bevorzugte Wahl für Hersteller, die die Geräusch-, Vibrations- und Härtewerte (NVH) reduzieren möchten.

Quelle: ISO 21746:2024 – Luft- und Raumfahrtreihe: Faserverstärkte Kunststoffe – Ermüdungsprüfung

3. Chemische Stabilität und Abriebfestigkeit

Über die mechanische Festigkeit hinaus Carbon-Aramid-Gewebe stellt eine erhebliche Barriere gegen Umweltzerstörung dar. Aramidfasern sind von Natur aus beständig gegenüber organischen Lösungsmitteln und weisen eine hohe thermische Stabilität auf. In Kombination mit Kohlenstoff in a langlebiges Carbon-Aramid-Gewebe für die Automobilindustrie Bei Karosserieteilen ist der resultierende Verbundwerkstoff weniger anfällig für Abrieb durch Straßenschmutz oder chemische Einwirkung. Bei Jiangyin Dongli stellt unsere vollständige Prozesskontrolle sicher, dass die Bindung zwischen den Fasern unter Temperaturwechsel stabil bleibt. Dabei nutzen wir RTM (Resin Transfer Moulding) und WCM (Wet Compression Moulding), um hohlraumfreie Laminate zu erzielen, die internationale Haltbarkeitsmaßstäbe übertreffen.

Vergleich: Umwelt- und Oberflächenbeständigkeit

Kohlefaser bietet chemische Inertheit, ist aber anfällig für Oberflächenkratzer, während die Hybridkonstruktion die hohe Abriebfestigkeit von Aramid nutzt, um den Strukturkern zu schützen.

| Haltbarkeitsmerkmal | Standard-Verbundwerkstoff | Carbon-Aramid-Hybrid-Verbundwerkstoff |

| Abriebfestigkeit | Mäßig | Außergewöhnlich |

| Chemische Beständigkeit | Gut (harzabhängig) | Verbessert (Faser-Harz-Synergie) |

| UV-Stabilität | Hoch | Mäßig (Aramid requires UV-stable resin) |

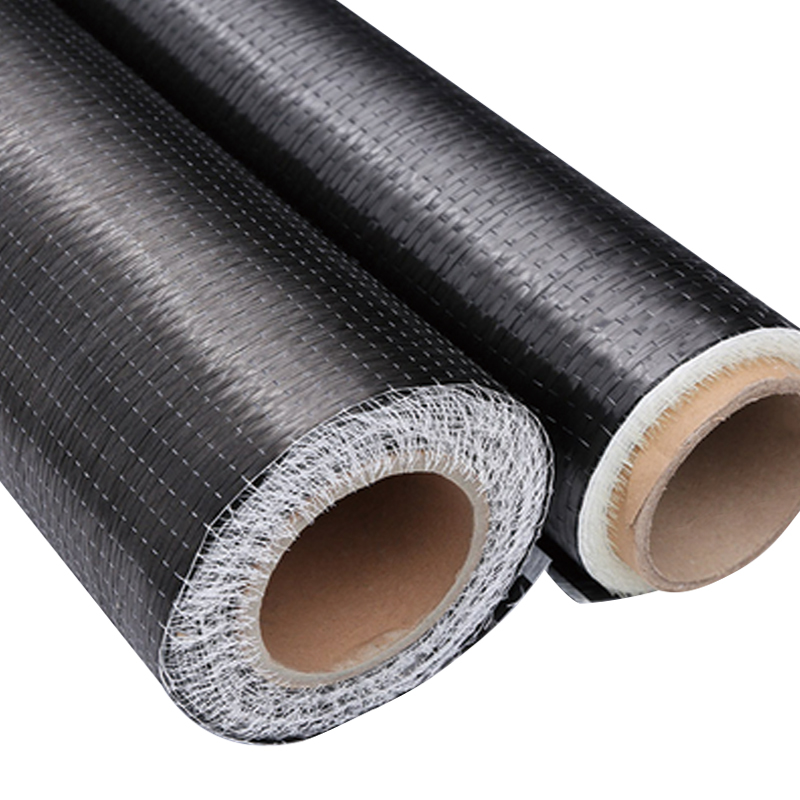

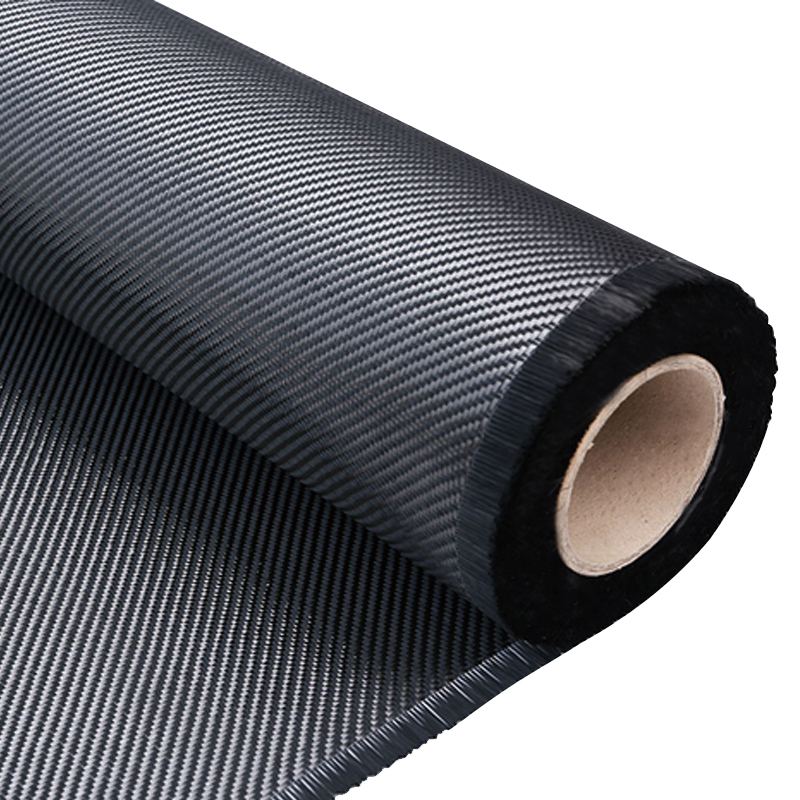

4. Fortschrittliche Fertigung und technische Präzision

Für die Herstellung eines erfolgreichen Hybridverbundwerkstoffs ist mehr erforderlich als nur das Zusammenweben zweier Fasern; es erfordert Präzision bei der „Benetzung“ unterschiedlicher Materialien. Jiangyin Dongli New Materials verwendet Autoklav und RMCP (Rapid Moulding Compression Process), um sicherzustellen, dass die Harzmatrix beide Fasertypen gleichmäßig einkapselt. Unsere 100.000-Grad-Reinigungszonen verhindern Kontaminationen, die zu interlaminarem Scherversagen führen könnten. Indem man sich darauf konzentriert Hochfester Carbon-Aramid-Hybrid In der Produktion bedienen wir technische Bereiche mit einem One-Stop-Fabrikmodell, das das technische Know-how von der ersten Webphase bis zum abschließenden Spritzen und der PCM-Verarbeitung (Prepreg-Kompressionsformung) aufrechterhält.

Fazit: Die Zukunft der Hybridverbundwerkstoffe

Die Leistungsvorteile von Carbon-Aramid-Gewebe bei Anwendungen mit hoher Belastung sind unbestreitbar. Durch die Kombination der Steifigkeit von Kohlenstoff mit den energieableitenden Eigenschaften von Aramid können Ingenieure Komponenten entwerfen, die leichter, sicherer und langlebiger sind. Jiangyin Dongli ist bestrebt, diesen Bereich durch kontinuierliche Materialinnovation und vollständige Prozesskontrolle voranzutreiben und den globalen Markt mit leistungsstarken Faserverbundlösungen zu versorgen, die den Herausforderungen von 2026 und darüber hinaus gerecht werden.

Häufig gestellte Fragen (FAQ)

- Warum einen Hybrid statt reiner Kohlefaser wählen? Hybrid Carbon-Aramid-Gewebe verhindert sprödes Versagen und bietet ein „Sicherheitsnetz“, in dem die Aramidfasern die Struktur zusammenhalten, selbst wenn die Kohlenstofffasern unter Aufprall reißen.

- Ist Hybrid-Carbon-Kevlar-Gewebe schwer zu schneiden? Ja, aufgrund der hohen Zähigkeit von Aramid sind im Vergleich zu Standard-Carbonfasern spezielle gezahnte Scheren oder CNC-Ultraschall-Schneidwerkzeuge erforderlich.

- Kann es für Marineanwendungen verwendet werden? Absolut. Die hohe Korrosionsbeständigkeit und Schlagzähigkeit machen es ideal für Rümpfe und Rennbootkomponenten.

- Wie funktioniert individuell gewebtes Carbon-Aramid-Prepreg Produktion verbessern? Prepreg sorgt für ein optimales Harz-Faser-Verhältnis, reduziert das Gewicht und sorgt für gleichbleibende mechanische Eigenschaften bei großen Produktionsläufen.

- Welche Branchen profitieren am meisten? schlagfeste Verbundwerkstoffe ? Die Luft- und Raumfahrt (für Sicherheitsringe), die Automobilindustrie (für Crash-Strukturen) und der Sport (für Helme und Schutzausrüstung) sind die Hauptnutznießer.

Deutsch

Deutsch