Was ist Aramid-Kohlenstoff-gemischtes Stoff ?

Aramid-Kohlenstoff-Mischgewebe ist ein Hochleistungs-Verbundmaterial, das Aramidfasern (bekannt für Zähigkeit) mit Kohlenstofffasern (für Steifheit bekannt) kombiniert. Diese Hybridstruktur liefert außergewöhnliche Verhältnisse zu Gewicht und ist so ideal für Luft- und Raumfahrt-, Automobil- und ballistische Anwendungen. Im Gegensatz zu reinen Kohlefaser fügt die Aramidkomponente die Wirkungsfestigkeit hinzu, während Kohlenstofffasern die geringere Druckfestigkeit von Aramid kompensieren.

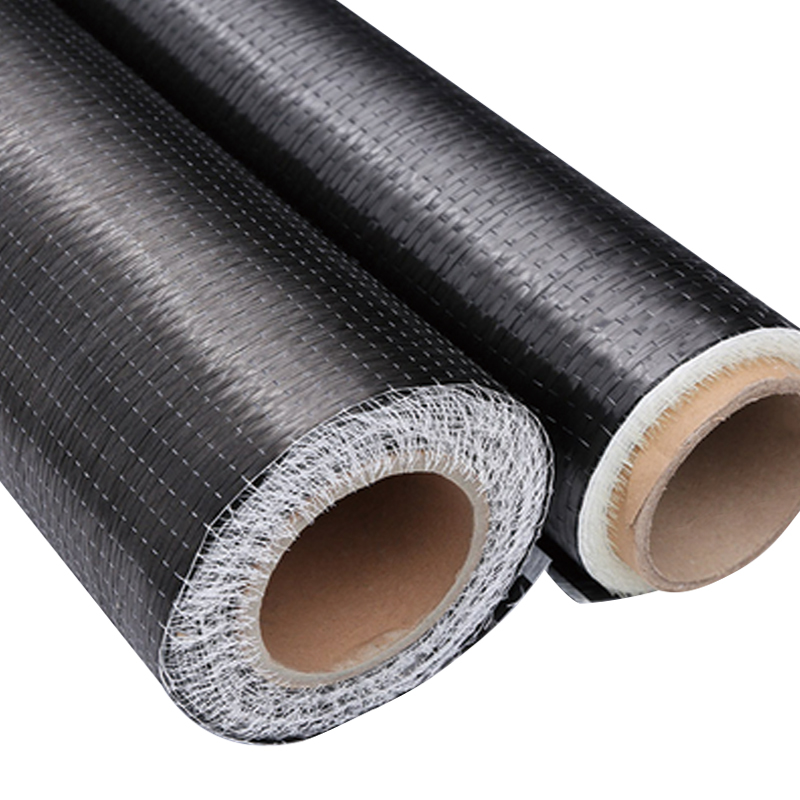

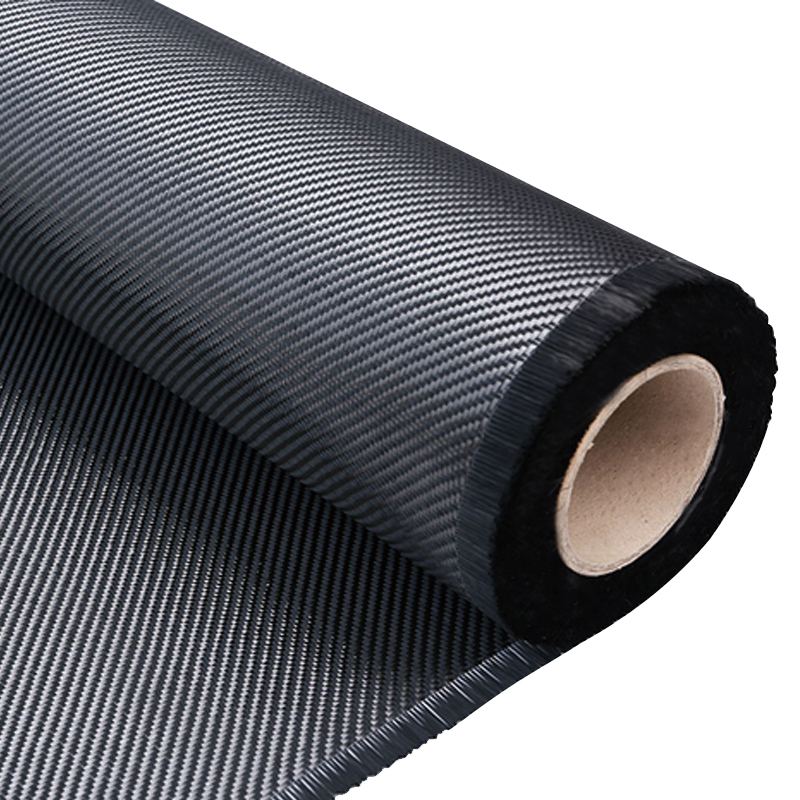

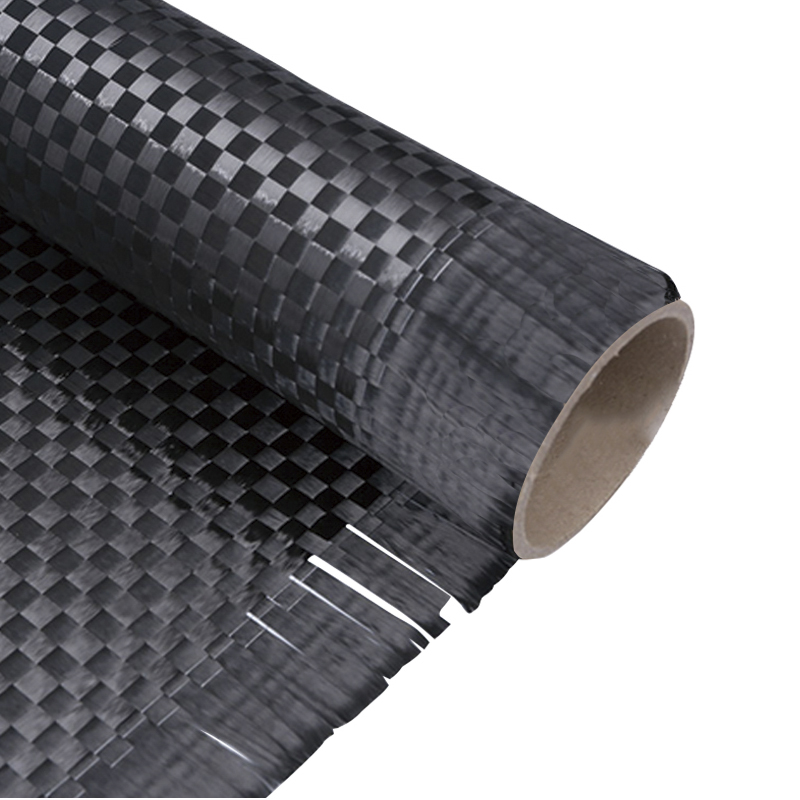

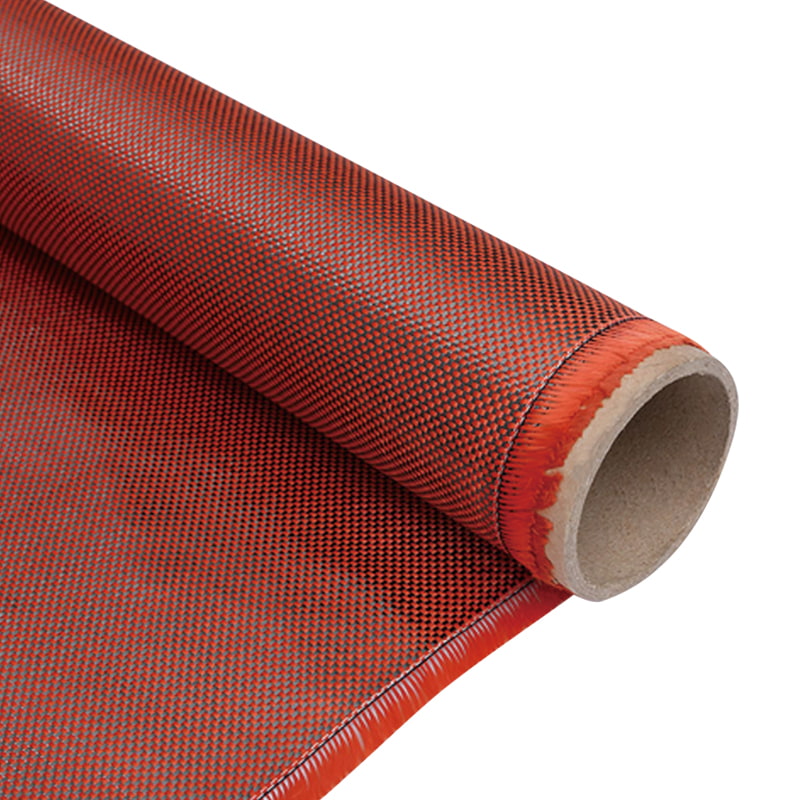

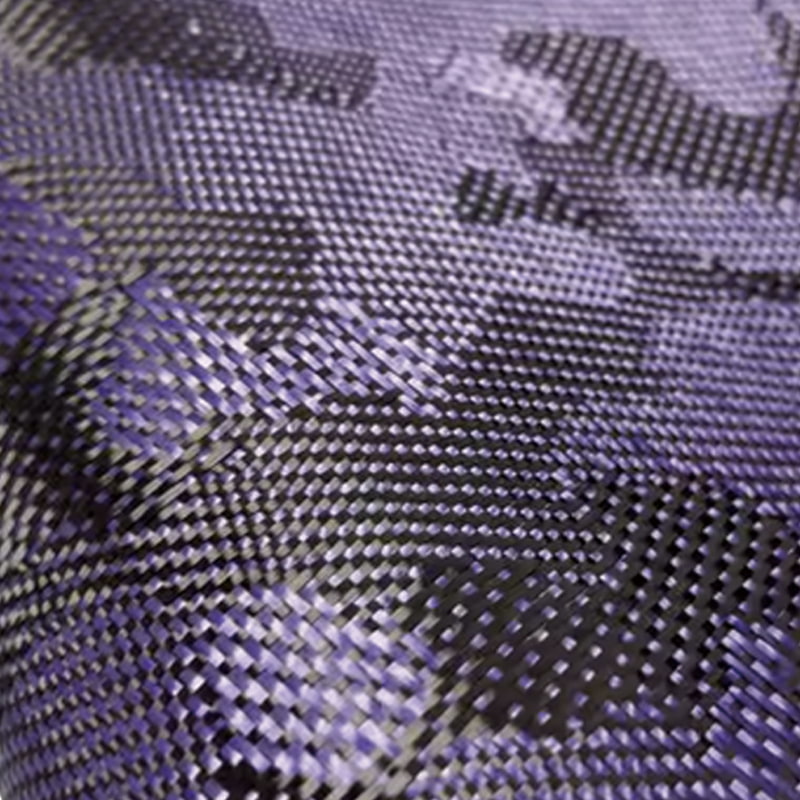

3k 1000d/1500d Nit/Twill Aramid Kohlenstoff gemischt Kohlefaser gewebte Gewebe

Schlüsselkomponenten des Hybridstoffs

- Aramidfasern : Hitzebeständige organische Polymere mit hoher Zugfestigkeit

- Kohlenstofffasern : Leichte kristalline Kohlenstoffstrukturen mit überlegener Steifheit

- Polymermatrix : Typischerweise binden Epoxid- oder thermoplastische Harze die Fasern

Aramid-Kohlenstoff-Mischstoff gegen Kevlar : Ein detaillierter Vergleich

Bei der Bewertung Aramid-Kohlenstoff-Mischstoff gegen Kevlar Es entstehen mehrere Leistungsunterschiede. Während Kevlar (eine Art Aramid) im Schnittwiderstand auszeichnet, bietet das Hybridgewebe eine bessere dimensionale Stabilität und Druckfestigkeit.

Vergleich des mechanischen Eigenschaften

| Eigentum | Aramid-Kohlenstoff-Mischung | Reiner Kevlar |

|---|---|---|

| Zugfestigkeit | 3.500-4.500 MPa | 3.000-3.600 MPa |

| Druckfestigkeit | 1.200-1.800 MPa | 500-700 MPa |

| Schlagfestigkeit | Exzellent | Hervorragend |

| Gewicht | 1,45-1,55 g/cm³ | 1,44 g/cm³ |

Anwendungsspezifische Vorteile

- Der Hybridgewebe hält die Form unter Kompression besser als reine Aramide aufrecht

- Kohlenstofffasern verringern die Kriechverformung im Vergleich zu Allaramid-Lösungen

- Kevlar bleibt für reine ballistische Anwendungen aufgrund der Glasfaserelastizität überlegen

Bestes Harz für Aramid-Kohlenstoff-Hybridverbundwerkstoffe : Auswahlkriterien

Auswählen der Bestes Harz für Aramid-Kohlenstoff-Hybridverbundwerkstoffe Erfordert Ausgleich von Adhäsion, Verarbeitungseigenschaften und Endverbrauchsleistung. Das Harzsystem muss unterschiedliche Faseroberflächenenergien aufnehmen, während sie sich gegen Mikrorissen widersetzen.

Harzleistung Matrix

| Harztyp | Verarbeitung Temperatur | Faseranhaftung | Aufprallleistung |

|---|---|---|---|

| Epoxid | 120-180 ° C. | Exzellent | Gut |

| Phenol | 150-200 ° C. | Gut | Gerecht |

| Polyimid | 250-350 ° C. | Exzellent | Exzellent |

Kritische Auswahlfaktoren

- CTE (Koeffizient der thermischen Expansion) zwischen Fasern und Harz

- Feuchtigkeitsabsorptionseigenschaften für Außenanwendungen

- Heilungsparameter aushärten, die die dimensionale Stabilität beeinflussen

Aramid-Kohlenstoff-Stoff Gewichtssparanalyse : Ingenieurwesen

Der Aramid-Kohlenstoff-Gewichtssparungsanalyse zeigt, warum dieses Material Gewichtskritische Anwendungen dominiert. Im Vergleich zu Aluminiumlegierungen bietet das Hybridgewebe eine äquivalente Steifheit bei 60% Gewichtsreduzierung.

Gewichtsvergleich über Materialien hinweg

| Material | Dichte (g/cm³) | Steifheit Äquivalent Gewicht |

|---|---|---|

| Aramid-Kohlenstoff-Mischung | 1.5 | 1.0 (Grundlinie) |

| Aluminium 6061 | 2.7 | 1.8 |

| Stahl A36 | 7.85 | 5.2 |

Designoptimierungsmöglichkeiten

- Reduzierte Trägheitsbelastungen in sich bewegenden Komponenten

- Niedrigere Stützstrukturanforderungen aufgrund einer verminderten Masse

- Verbesserte Energieeffizienz bei Transportanwendungen

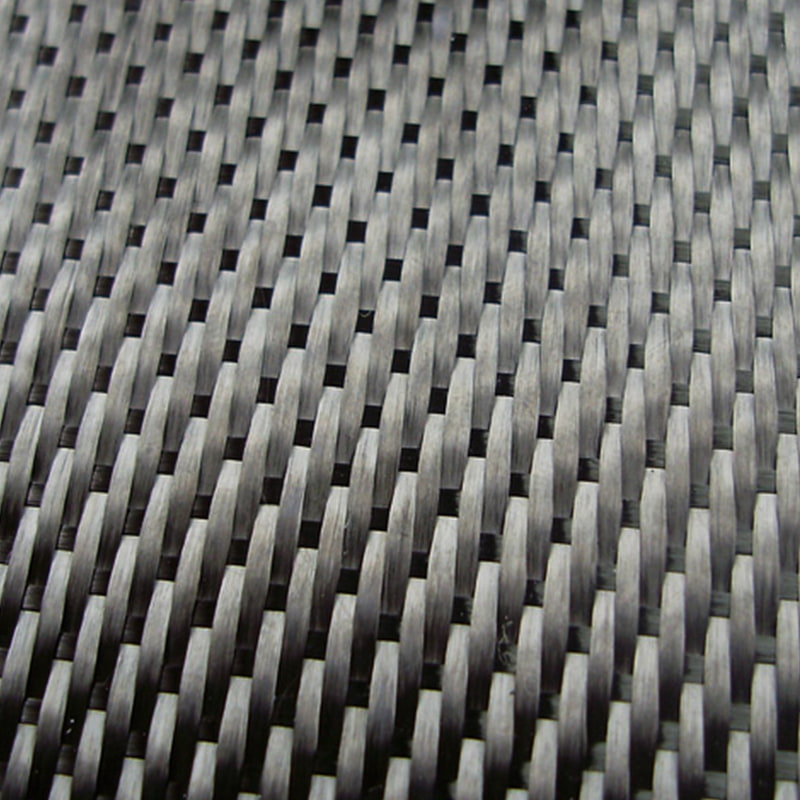

Aramid-Kohlenstoff-Gewebemuster für die Schlagfestigkeit : Entwurfsüberlegungen

Optimierung Aramid-Kohlenstoff-Gewebemuster für die Schlagfestigkeit Erfordert zu verstehen, wie die Faserorientierung die Energieabsorption beeinflusst. Hybridstoffe verwenden häufig modifizierte Twill- oder Satin -Weben, um die Drapabilität und die Aufprallleistung auszugleichen.

Vergleich des Vergleichs der Mustern des Musters

| Gewebeart | Auswirkung der Energieabsorption | Drapabilität | Ermüdungsbeständigkeit |

|---|---|---|---|

| Einfaches Gewebe | Gut | Gerecht | Exzellent |

| 2x2 Twill | Sehr gut | Gut | Gut |

| 4HS Satin | Exzellent | Exzellent | Gerecht |

Schichtstapelstrategien

- Wechselte 0 °/90 ° und ± 45 ° Schichten für den Schutz mehrerer Achsen

- Schrittweise Übergangszonen zwischen unterschiedlichen Materialien zur Verhinderung der Delaminierung

- Hybridnähtentechniken zur Aufrechterhaltung der Faserausrichtung während der Verformung

Aramid-Kohlenstoffhybrid-Gewebentemperaturgrenzen : Thermische Stabilität

Verständnis Aramid-Kohlenstoffhybrid-Gewebentemperaturgrenzen ist für Hochtemperaturanwendungen von entscheidender Bedeutung. Während Kohlenstofffasern extreme Wärme standhalten, beschränkt die Aramidkomponente die Gesamtleistung typischerweise auf 300-350 ° C kontinuierliche Exposition.

Wärmeleistungsmerkmale

| Material | Kontinuierliche Verwendung Temperatur | Peak-Kurzzeittemperatur | Wärmeleitfähigkeit |

|---|---|---|---|

| Aramid-Kohlenstoff | 300 ° C. | 450 ° C. | 5-10 w/mk |

| All-Kohlenstoff | 500 ° C. | 1000 ° C. | 50-150 W/mk |

| Allaramide | 200 ° C | 400 ° C. | 0,04 W/mk |

Wärmemanagementtechniken

- Schutzkeramikbeschichtungen für einen erweiterten Hochtemperaturservice

- Hybrid -Layups mit abgestuften thermischen Schutzschichten

- Aktive Kühlintegration in extremen Umgebungen

Deutsch

Deutsch