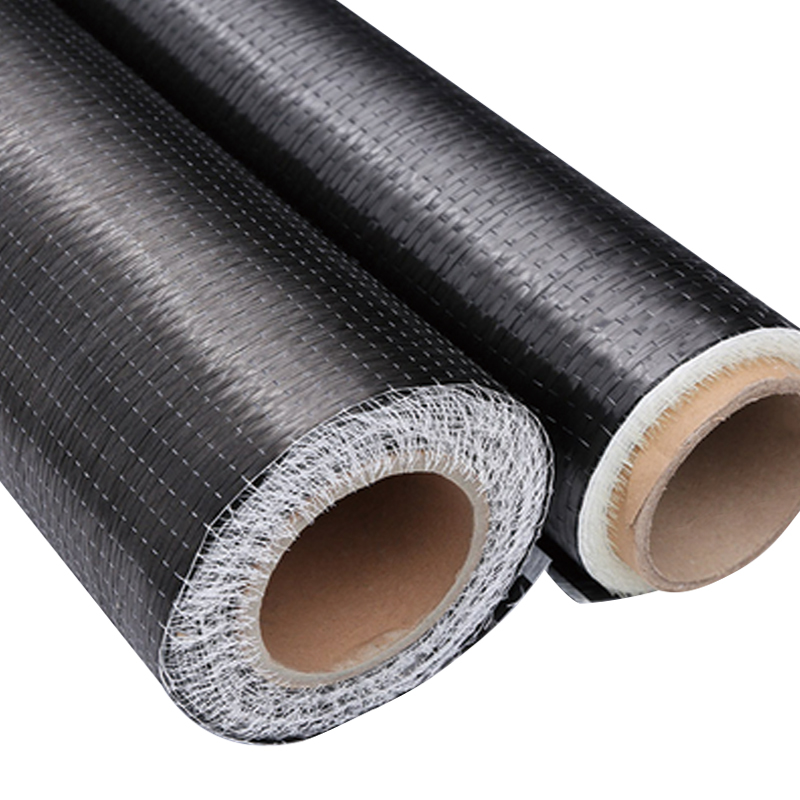

Verständnis Aramid-Kohlenstoff-gemischtes Stoff Eigenschaften und Verwendungen

Aramid-Kohlenstoff-Mischgewebe ist ein Hochleistungs-Verbundmaterial, das Aramidfasern (bekannt für Zähigkeit) und Kohlenstofffasern (bekannt für Steifheit) kombiniert. Dieser Hybrid bietet ein einzigartiges Eigenschaftsbilanz, was es für anspruchsvolle Anwendungen geeignet ist.

Zusammensetzung und Herstellungsprozess

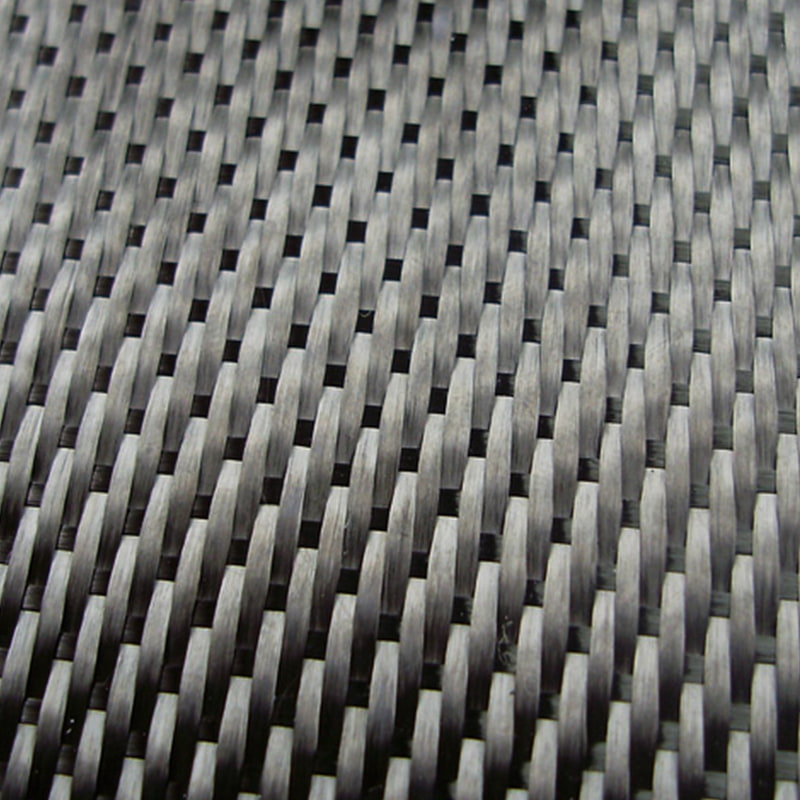

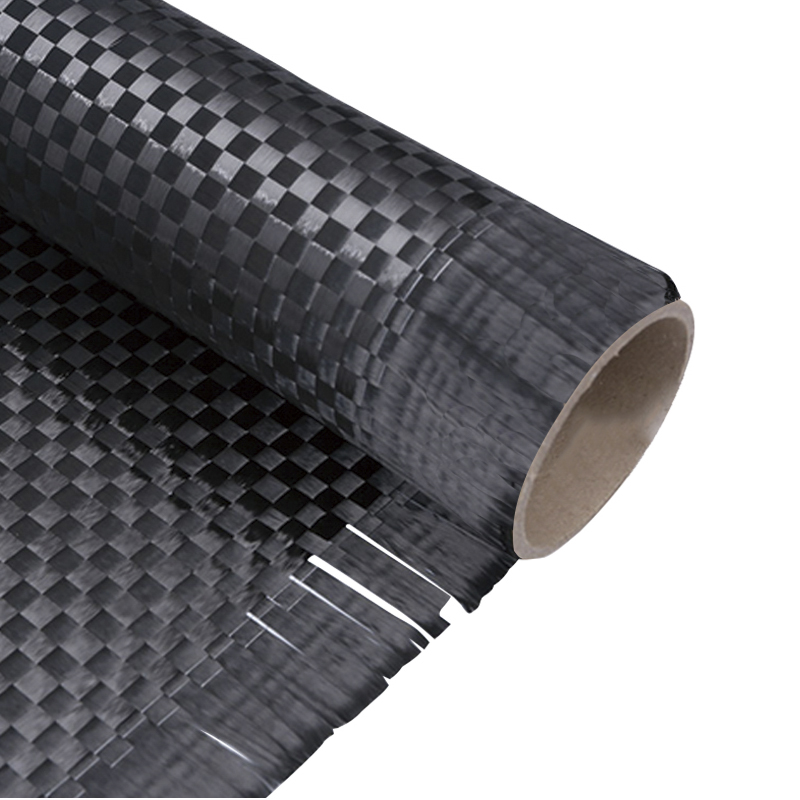

Der Stoff wird durch Interlacing Aramid (z. B. Para-Aramide) und Kohlenstofffasern in spezifischen Verhältnissen gewebt. Der Prozess beinhaltet:

- Webtechniken : Einfache, twillige oder satinwebige optimieren die Verhältnisse von Kraft-Gewicht.

- Harzinfusion : Epoxid- oder thermoplastische Harze binden Fasern für eine verstärkte Haltbarkeit.

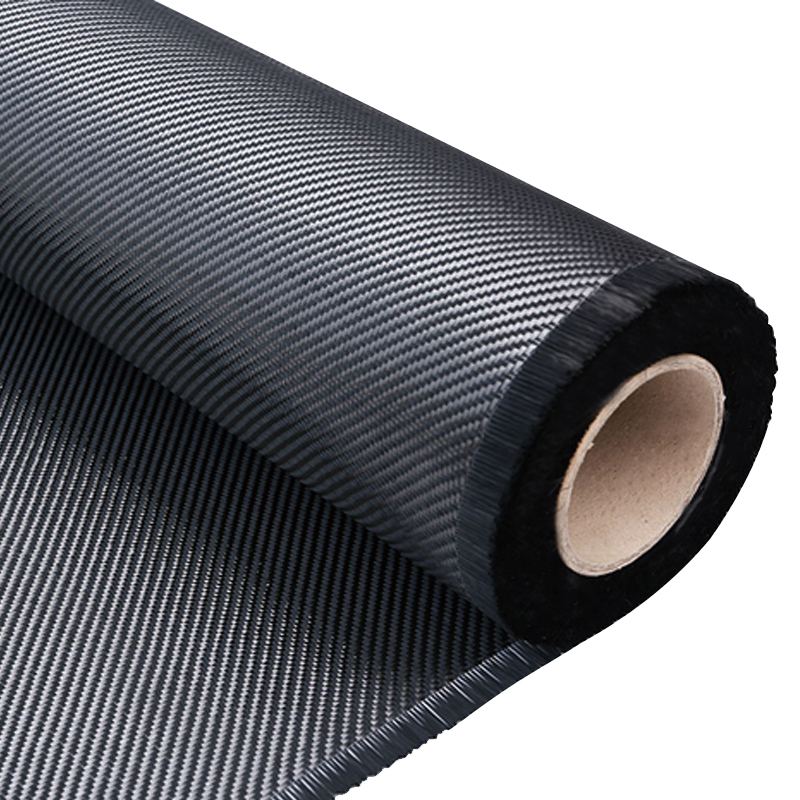

Wichtige physikalische und mechanische Eigenschaften

| Eigentum | Aramid-Kohlenstoff-gemischtes Stoff | Reiner Aramidstoff | Reiner Kohlenstoffgewebe |

|---|---|---|---|

| Zugfestigkeit (MPA) | 3.000 - 4.500 | 2.500 - 3.500 | 4.000 - 7.000 |

| Dichte (g/cm³) | 1,4 - 1,6 | 1.44 | 1,6 - 1,8 |

| Schlagfestigkeit | Hoch | Sehr hoch | Mäßig |

Diese Mischung zeichnet sich in Anwendungen aus, die sowohl die Auswirkung der Absorption (ARAMID) als auch in Steifigkeit (Kohlenstoff) erfordern.

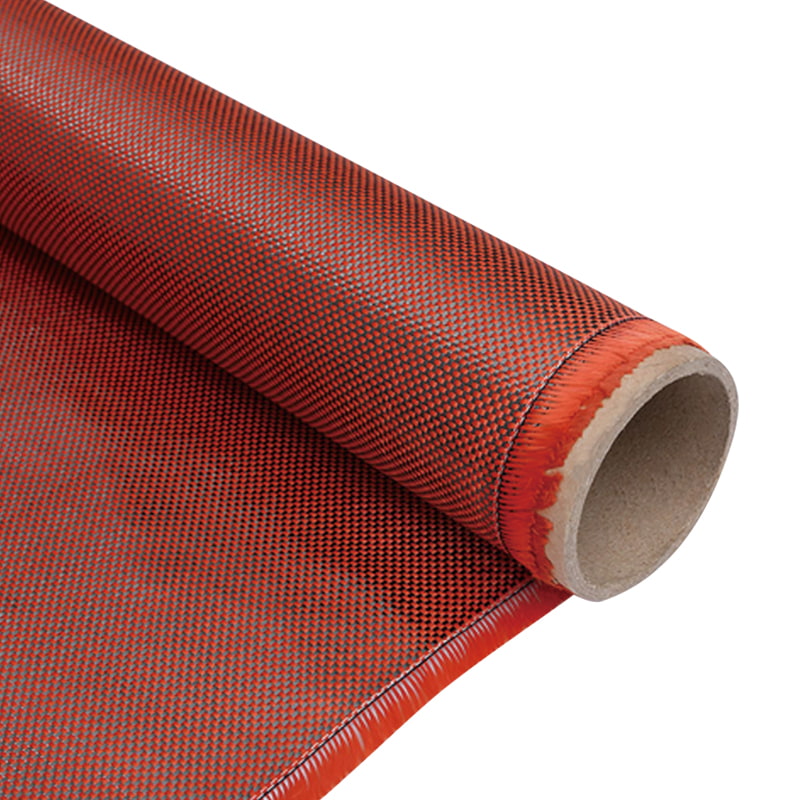

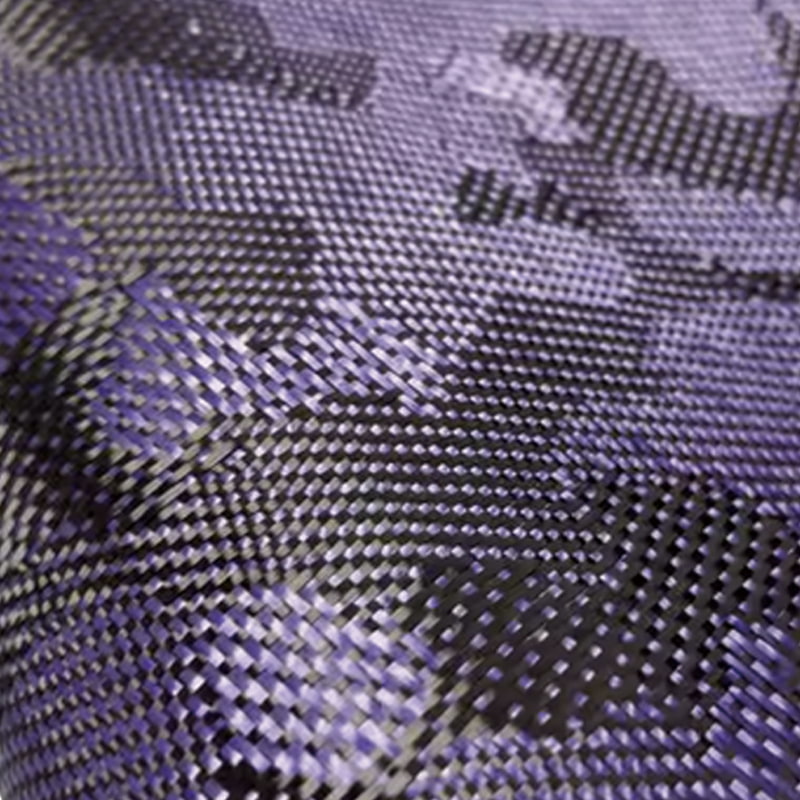

Rot/schwarzer Aramid -Kohlenstoff -Kohlefasergewebegewebe

Die Vorteile des Aramid-Kohlenstoffhybrid-Stoffes in der Luft- und Raumfahrt

Luft- und Raumfahrtindustrie priorisieren Materialien, die das Gewicht reduzieren, ohne die Sicherheit zu beeinträchtigen.

Gewichtsreduzierung und Kraftstoffeffizienz

Die niedrige Dichte des Hybridgewebes (1,4–1,6 g/cm³) senkt das Flugzeuggewicht und verbessert die Kraftstoffeffizienz. Beispielsweise kann das Ersetzen von Aluminiumkomponenten durch Aramid-Kohlenstoff-Verbundwerkstoffe das Gewicht um 20–30%verringern.

Thermischer und chemischer Widerstand

Aramidfasern widerstehen Flammen (bis zu 500 ° C), während Kohlenstofffasern korrosive Umgebungen standhalten. Dieser doppelte Widerstand ist für Motorkomponenten und Rumpfauskleidungen von entscheidender Bedeutung.

Aramid gegen Kohlefasergewebe: Festigkeit und Leistungsvergleich

Die Wahl zwischen Aramid-, Kohlenstoff- oder Hybridstoffen hängt von den Bedürfnissen des Projekts ab.

Zugfestigkeit und Haltbarkeit

Kohlenstofffasern dominieren in Zugfestigkeit (4.000 bis 7.000 MPa gegenüber Aramids 2.500–3.500 MPa), aber Aramid fügt einen Frakturwiderstand hinzu. Der Hybrid setzt beide aus und bietet 3.000 bis 4.500 MPa -Zugfestigkeit.

Flexibilität und Aufprallfestigkeit

Aramidfasern absorbieren die kinetische Energie besser und machen Hybriden ideal für kugelsichere Westen. Kohlenstofffasern, obwohl sie steif sind, können unter plötzlichen Auswirkungen zerbrechen.

Wie Sie zwischen Aramid- und Kohlenstoffmischstoffen wählen

Faktoren zu berücksichtigen

- Kosten : Aramid-Kohlenstoff-Hybriden sind teurer als reine Aramide, aber billiger als High-End-Kohlenstoffstoffe.

- Umfeld : Für Einstellungen mit hoher Hitze ist Aramids Flammenwiderstand von entscheidender Bedeutung. Für die strukturelle Starrheit dominiert Kohlenstoff.

Branchenspezifische Empfehlungen

- Automobil : Verwenden Sie Hybride für Crash-resistente Panels.

- Marine : Entscheiden Sie sich für Kohlenstoffmischungen für die Salzwasserkorrosionsbeständigkeit.

Aramid-Kohlenstoff-Stoff Anwendungen im ballistischen Schutz

Militär- und Verteidigungsnutzungen

Die energieabsorbierenden Eigenschaften des Stoffes machen es zu einem Grundnahrungsmittel in Körperpanzer und Fahrzeugpanzerung. Im Gegensatz zu reinem Kohlenstoff verhindern Hybriden Verpackung (Fragmentierung bei Aufprall).

Zivile Schutzausrüstung Innovationen

Helme und RIOT Shields verwenden zunehmend Aramid-Kohlenstoff-Mischungen, um einen leichten Komfort mit hohen Schutzniveaus zu kombinieren.

Deutsch

Deutsch