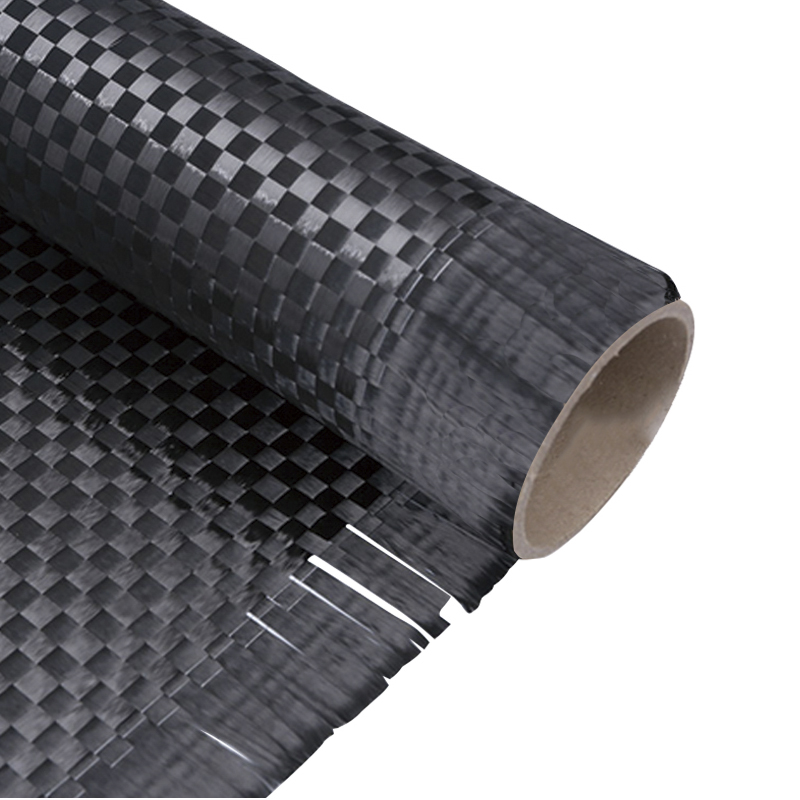

Verständnis der Synergie: Ein genauerer Blick auf Hybridverbundwerkstoffe

Die doppelte Natur von Aramid-Kohlenstoff-Stoff

In der Welt der fortschrittlichen Materialien besteht eine häufige Herausforderung darin, ein Verbund zu schaffen, das scheinbar widersprüchliche Eigenschaften kombiniert. Reine Kohlefaser bieten eine unglaubliche Steifheit und Zugfestigkeit, aber es ist notorisch spröde. Aramidfasern hingegen sind bekannt für ihre außergewöhnliche Zähigkeit und ihre Aufprallfestigkeit, fehlt jedoch die Starrheit von Kohlenstoff. Die brillante Lösung liegt in einem Material, das diese beiden heiratet-dem Aramid-Kohlenstoff-gemischten Stoff. Dieses Verbundmaterial ist so konstruiert, dass sie die Stärken beider Komponenten nutzen und ein ausgewogenes Leistungsprofil anbieten, das auch nicht allein erreichen kann. Der wahre Wert liegt in seinen synergistischen Eigenschaften, die über eine einfache Kombination hinausgehen, um etwas wirklich Einzigartiges zu schaffen.

-

Auspacken Sie die Kerneigenschaften

Das Unique Aramid-Kohlenstofffaser-Hybridgewebeeigenschaften definieren seinen Wert. Es ist ein Material, das für die Belastbarkeit ausgelegt ist. Im Gegensatz zu einer monolithischen Kohlenstoffstruktur, die unter einem scharfen, lokalisierten Einfluss zerbrechen könnte, wirken die integrierten Aramidfasern als energieabsorbierendes Netzwerk. Sie widerstehen Rissausbreitung und verhindern, dass eine kleine Fraktur zu einem katastrophalen Versagen wird. Dies macht den Hybridgewebe zu einem Top -Anwärter auf Anwendungen, bei denen das Risiko eines stumpfen Krafttraumas hoch ist. Es geht nicht nur um maximale Stärke. Es geht um zuverlässige, langlebige Stärke.

-

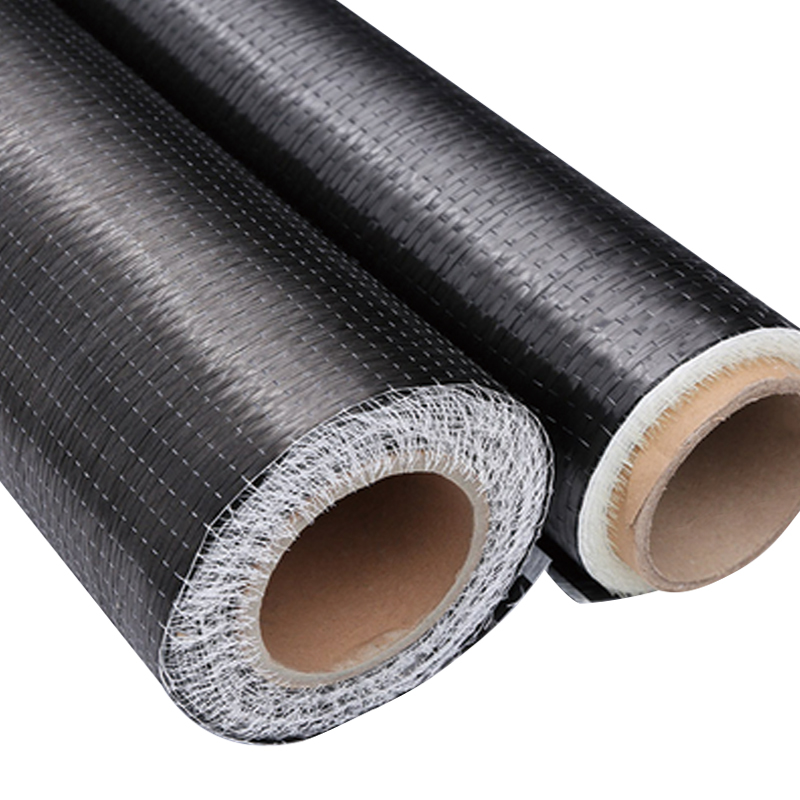

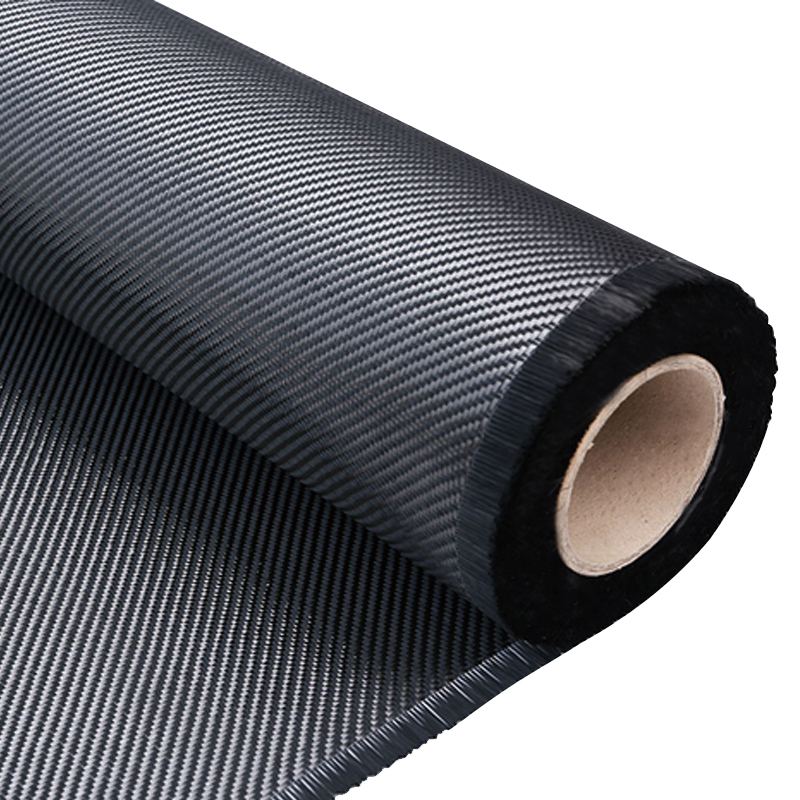

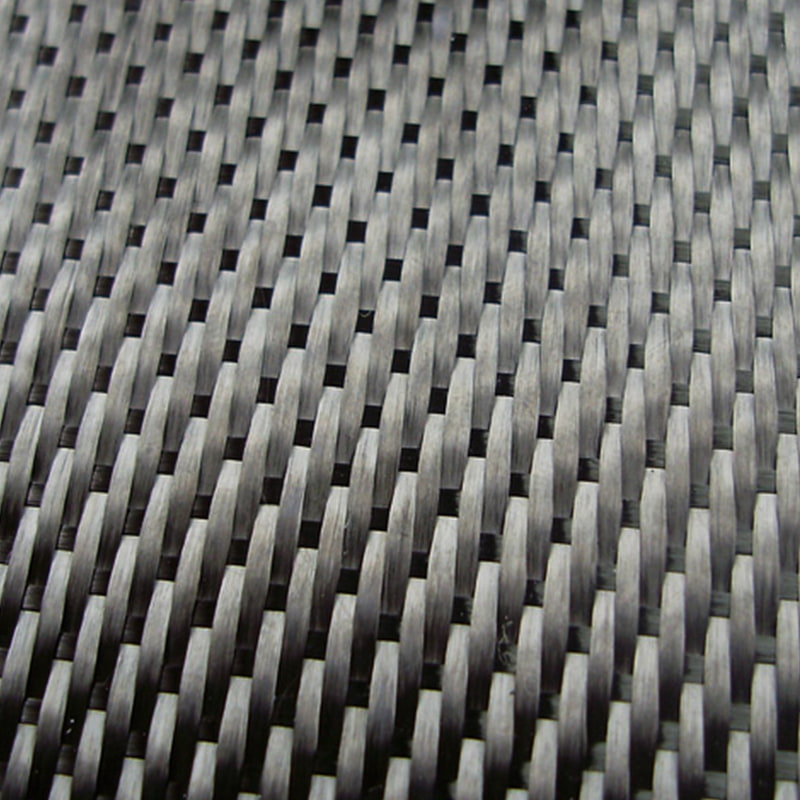

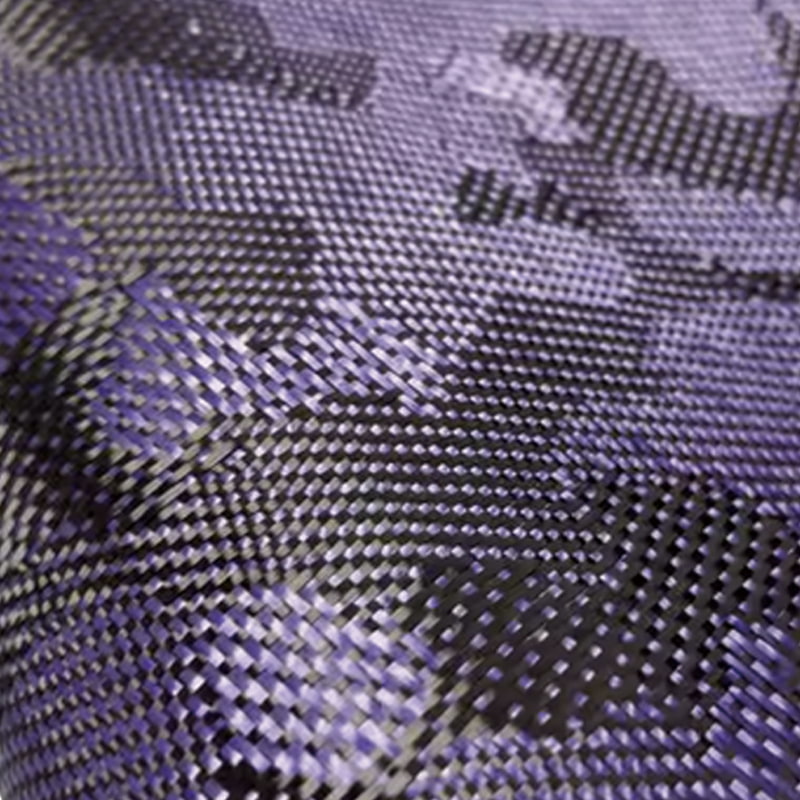

Ein Blick auf die Mikrostruktur

Auf mikroskopischer Ebene erzeugen die verwobenen Fasern eine zusammengesetzte Matrix, die sowohl steif als auch hart ist. Der Kohlenstoff liefert das strukturelle Rückgrat und sorgt dafür, dass der endgültige Teil seine Form und seine tragende Kapazität beibehält. Die Aramidfasern sind strategisch platziert, um Energie von Auswirkungen abzuleiten, eine Funktion, die reine Kohlefaser nicht ausführen kann. Diese strukturelle Integrität macht das Hybridmaterial perfekt für Teile perfekt, die hoher Belastung und potenziellen Streiks standhalten müssen, von Hochgeschwindigkeitskollisionen bis hin zu versehentlichen Tropfen.

Eine vergleichende Analyse: Hybrid gegen herkömmliche Materialien

Aramid-Carbon vs. Glasfaser: der Stärke-zu-Gewicht-Vorteil

Beim Vergleich von Kompositen ist Glasfaser ein üblicher Benchmark. Es ist zwar erschwinglich und einfach zu arbeiten, verblasst im Vergleich zu Aramid-Kohlenstoff-Stoff. Wo Glasfaser eine anständige Zugfestigkeit und eine mäßige Zähigkeit bietet, bietet das Hybridmaterial einen signifikanten Sprung in beiden Leistungsmetriken und ist gleichzeitig bemerkenswert leichter. Dies ist ein kritischer Faktor für jede Anwendung, bei der das Gewicht die Leistung direkt beeinflusst. Ein Teil aus Aramid-Kohlenstoff-Stoff ist exponentiell stärker und steifer bei einem Bruchteil des Gewichts einer vergleichbaren Glasfaserkomponente.

Um den Unterschied besser zu veranschaulichen, finden Sie hier einen direkten Vergleich ihrer wichtigsten Eigenschaften:

| Besonderheit | Aramid-Kohlenstoff-Hybridgewebe | Glasfaserstoff |

| Gewicht zu Stärke | Außergewöhnlich | Gut |

| Zugfestigkeit | Überlegen (aufgrund von Kohlenstoff) | Mäßig |

| Schlagfestigkeit | Ausgezeichnet (wegen Aramid) | Gerecht |

| Steifheit | Sehr hoch | Niedrig bis moderat |

| Kosten | Hoch | Niedrig |

Die Wahl zwischen ihnen hängt oft von den Budget- und Leistungsanforderungen ab. Bei Hochleistungsanwendungen rechtfertigen die überlegenen Fähigkeiten des Aramid-Kohlenstoff-Gewebes die höheren Kosten. Es ist ein klarer Gewinner in einem Kopf-an-Kopf-Performance-Match, wie in der hervorgehoben Aramid -Kohlefaser gegen Glasfaser Debatte.

Aramid-Kohlenstoff gegen reine Kohlefaser: Ausbalancieren von Sprödigkeit und Haltbarkeit

-

Die frechle Achilles -Ferse

Während reine Kohlefaser der unbestrittene Verfechter von Steifheit und Festigkeit zu Gewicht ist, ist seine Hauptschwäche seine Sprödigkeit. In Szenarien mit hohem Stress kann ein scharfer Aufprall oder eine konzentrierte Last dazu führen, dass sie mit wenig Warnung knackt oder sogar zerbricht. Denken Sie an einen Hochleistungs-Fahrradrahmen oder einen Drohnenrumpf. Ein kleiner Absturz, der nur eine Hybridkomponente absaugt, könnte einen reinen Kohlenstoff vollständig zerstören. Diese Sicherheitsanfälligkeit macht reinen Kohlenstoff für Anwendungen ungeeignet, wenn Zuverlässigkeit unter unvorhersehbaren Bedingungen Priorität hat.

-

Hybrids widerstandsfähige Reaktion

Durch die Integration von Aramidfasern gewinnt der Hybridverbund eine entscheidende Belastungsschicht. Dieses Material widersetzt sich nicht einfach zu brechen; Es biegt und absorbiert Energie. Die Aramidkomponente verhindert, dass sich Risse ausbreiten, Schäden lokalisieren und die Komponente häufig auch nach dem Aufprall strukturell eintreffen. Dies ist der Hauptgrund, warum Hybridstoffe häufig die bevorzugte Wahl für Gegenstände wie Schutzausrüstung oder High-End-Sportgeräte sind, die wahrscheinlich auf Beule und Kratzer stoßen.

Reale Anwendungen: Wo sich Hybridgewebe auszeichnet

Hochleistungssport- und Erholungsausrüstung

Die Mischung aus Festigkeit, niedrigem Gewicht und Schlagfestigkeit macht Aramid-Kohlenstoff-Gewebe in der Hochleistungssportbranche zu einem Grundnahrungsmittel. Von Formel-1-Rennschalen bis hin zu Fahrrädern mit professioneller Qualität bietet das Material einen Wettbewerbsvorteil. Seine Fähigkeit, Schock zu absorbieren, ist besonders wertvoll in Gegenständen, die sowohl leicht als auch langlebig sein müssen. Zum Beispiel die Aramid-Kohlenstofffaser für den Kajakbau ist ein Game-Changer. Es ermöglicht ultraleichte Boote, die nicht nur für einen effizienten Antrieb unglaublich steif sind, sondern auch dem ständigen Missbrauch von Navigieren felsiger Gewässer standhalten können, ohne die strukturelle Integrität zu beeinträchtigen.

Schutz- und Strukturkomponenten

-

Jenseits der Sportarena

Die Anwendungen erstrecken sich weit über den Sport hinaus. In der Luft- und Raumfahrtindustrie wird es für sekundäre Strukturen und Verkleidungen verwendet, die fremden Objektabfällen standhalten müssen. Im Automobilsektor wird es zunehmend in Chassis -Komponenten und Körperpaneelen verwendet, um die Sicherheit zu verbessern, ohne Gewicht hinzuzufügen. Die Haltbarkeit des Materials macht es ideal für Teile, die häufig harte Bedingungen ausgesetzt sind.

-

Der ultimative persönliche Schutz

Vielleicht ist eines der überzeugendsten Beispiele für den Wert dieses Stoffes im persönlichen Schutz. Reine Aramidstoffe waren für eine sehr lange Zeit die Anlaufstelle für kugelsichere Westen und stichtresistente Panels. Ein erheblicher Fortschritt war jedoch die Entwicklung von Aramid -Kohlefaser -Tuch für Körperpanzer . Die Zugabe von Kohlefaser zur Aramidmatrix kann die Fähigkeit des Weste verbessern, durch scharfe Objekte zu bestehen und gleichzeitig die Kernfunktion beim Anhalten von Projektilen beizubehalten. Diese Mischung bietet ein umfassenderes Schutzniveau und bietet eine kritische Sicherheitsverbesserung für Strafverfolgungs- und Militärpersonal.

Herstellung und Handhabung: Arbeiten mit Aramid-Kohlenstoff-Verbundwerkstoffen

Wesentliche Techniken und Überlegungen

Während die Leistung von Aramid-Kohlenstoff-Stoff außergewöhnlich ist, stellt sie einige einzigartige Herausforderungen im Herstellungsprozess auf. Im Gegensatz zu reinen Kohlefasern können die harten Aramidfäden schwer zu schneiden sein. Standardschere oder Messer werden schnell stumpf. Stattdessen sind spezielle Werkzeuge wie diamantbeschichtete Klingen oder Hochgeschwindigkeits-Rotationsschneider für präzise Schnitte erforderlich. Dies ist einer der wichtigsten Aspekte von Aramid -Kohlefaserverarbeitungstechniken . Die Hersteller müssen mit den richtigen Werkzeugen ausgestattet sein, um ausgefranste Kanten und Abfälle zu vermeiden.

-

Herausforderungen und Best Practices

Die unterschiedlichen Eigenschaften der beiden Fasern bedeuten auch, dass während der Laminierung darauf geachtet werden muss. Die Viskosität und Aushärtungszeit des Harzes müssen sorgfältig kontrolliert werden, um sicherzustellen, dass sie sowohl die steifen Kohlenstofffasern als auch die etwas absorbierenderen Aramidfasern richtig abschließt. Unsachgemäße Laminierung kann zu Hohlräumen im Endprodukt führen, was die strukturelle Integrität des Materials beeinträchtigen und den Zweck der Verwendung eines Hybridgewebes in erster Linie besiegen würde.

Der Laminier- und Aushärtungsprozess

-

Harzauswahl und Anwendung

Die Auswahl des richtigen Harzes ist von größter Bedeutung. Epoxidharze sind aufgrund ihrer starken Haftung und guten mechanischen Eigenschaften eine beliebte Wahl. Die Anwendungsmethode-sei es von Hand, Vakuumbacken oder Harzinfusion-hängt von der Komplexität des Teils und dem gewünschten Finish ab. Das Vakuumbacken wird oft bevorzugt, da es sogar Druck sorgt und überschüssiges Harz entfernt, was zu einem leichteren und stärkeren Endprodukt führt. Der richtige Aushärtungsplan, einschließlich Temperatur und Zeit, ist auch entscheidend, um das volle Festigkeitspotential des Verbundwerkstoffs zu erreichen.

Eine fundierte Entscheidung treffen: Ist es die optimale Wahl?

Wiegen der Vor- und Nachteile

Letztendlich ist die Frage, ob Aramid-Kohlenstoff-gemischtes Gewebe die beste Wahl für ein Produkt mit doppeltem Anforderungen an Festigkeit und Schlagfestigkeit ist, von der spezifischen Anwendung. Die Profis sind signifikant: beispiellose Kombination aus Steifheit, Festigkeit und Haltbarkeit; überlegene Resistenz gegen Auswirkung und Fraktur; und ein leichtes Profil. Es gibt jedoch Nachteile zu berücksichtigen, einschließlich höherer materieller Kosten und anspruchsvollerer Herstellungsprozesse. Bei Anwendungen, bei denen der Fehler keine Option ist und die Leistung von größter Bedeutung ist, ist die Investition fast immer gerechtfertigt. Es stellt ein erhebliches Upgrade über herkömmliche Materialien dar und bietet ein Maß an Zuverlässigkeit, das reine Kohlefaser nicht in dynamischen Umgebungen übereinstimmen können.

Die Kosten vs. Leistungsgleichung

Der Preis von Aramid-Kohlenstoff-Stoff kann mehrmals mit Glasfaser oder sogar reine Kohlefaser pro Quadratmeter-Basis erfolgen. Für einige Projekte können diese Kosten unerschwinglich sein. Für einen High-End-Fahrradrahmen, ein Rennboot oder eine Schutzkomponente, in der menschliches Leben oder kritische Funktionalität auf dem Spiel steht, machen die überlegene Leistung und die Haltbarkeit auf lange Sicht die kostengünstigste Wahl. Durch die Verlängerung der Lebensdauer des Produkts und zur Verhinderung katastrophaler Versagen zahlt sich die anfängliche Investition in dieses fortschrittliche Material um ein Vielfaches aus.

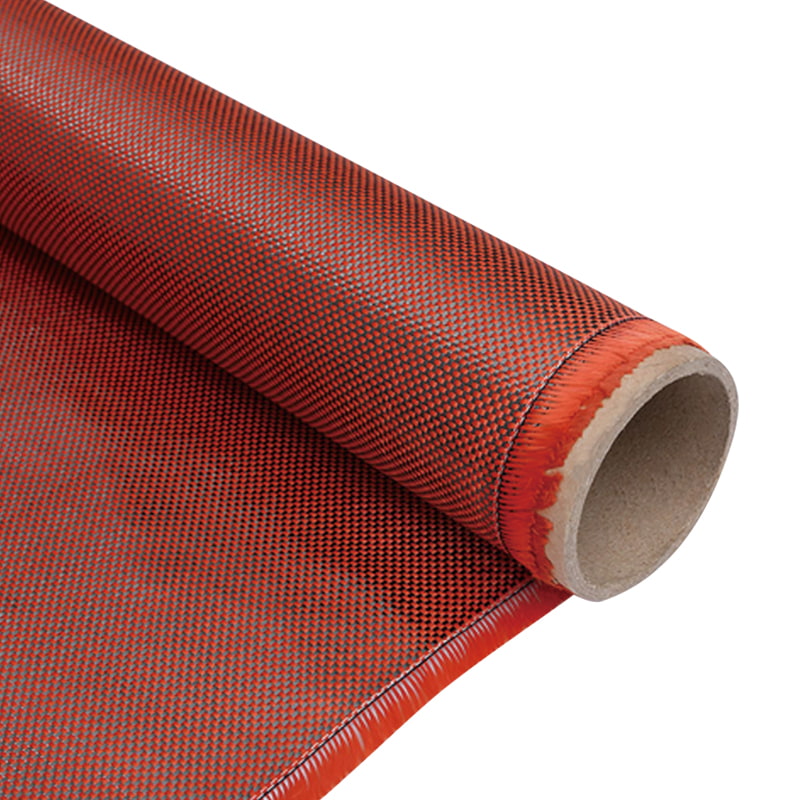

Rot/schwarzer Aramidkohlenstoff gemischt Kohlefaser gewebtes Gewebe

Deutsch

Deutsch