Die strukturelle Grundlage von 1k Carbonfaser -Gewebe

1k Carbon Faser -Gewebe, die "1k" hier deutlich, dass die Kohlefaserschleppung aus 1000 Filamenten besteht. Im Vergleich zu den gemeinsamen 3K- und 12K -Kohlenstofffasern weist 1K Carbonfaser signifikant weniger Filamente auf. Dieses grundlegende Merkmal hat einen tiefgreifenden Einfluss auf seine nachfolgende strukturelle Bildung und Leistungsleistung der Wurzel.

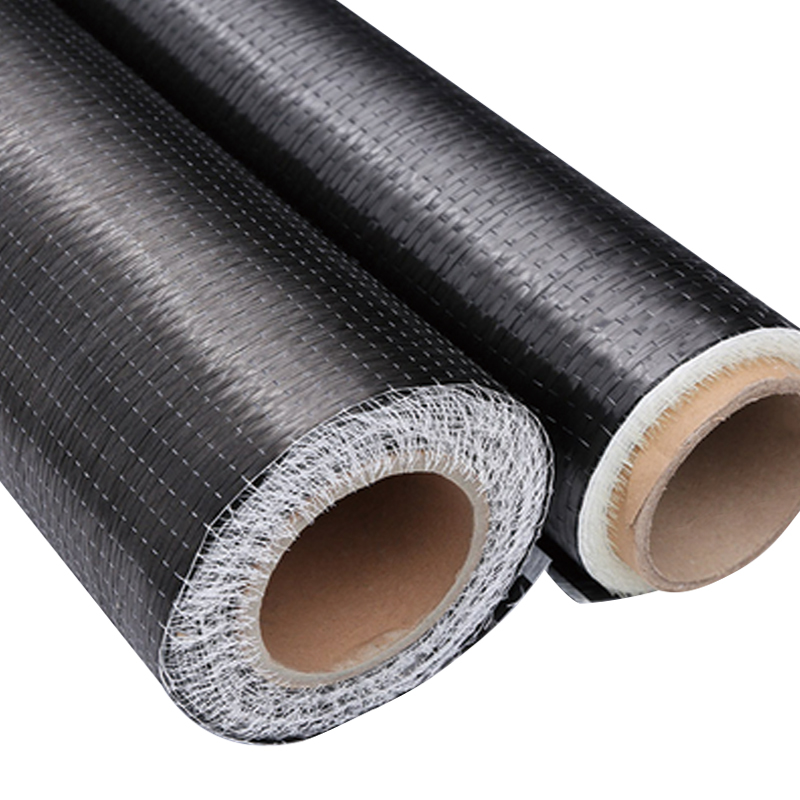

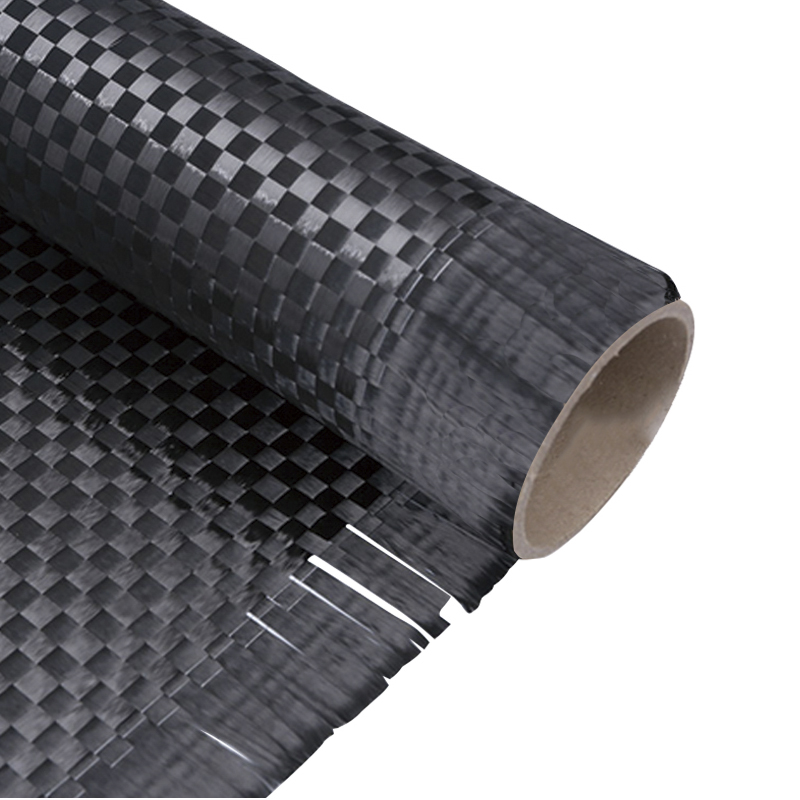

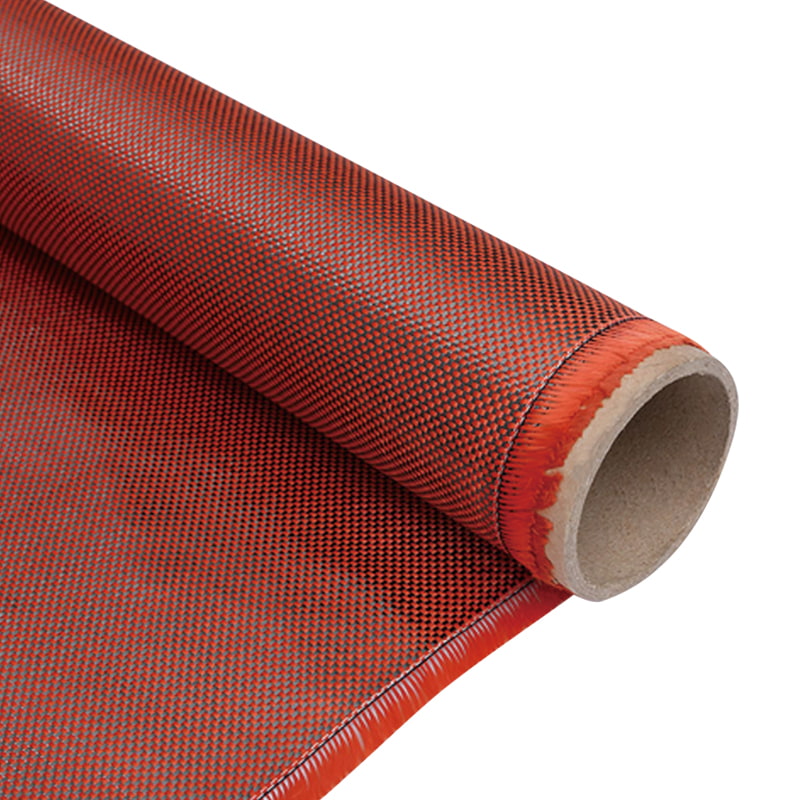

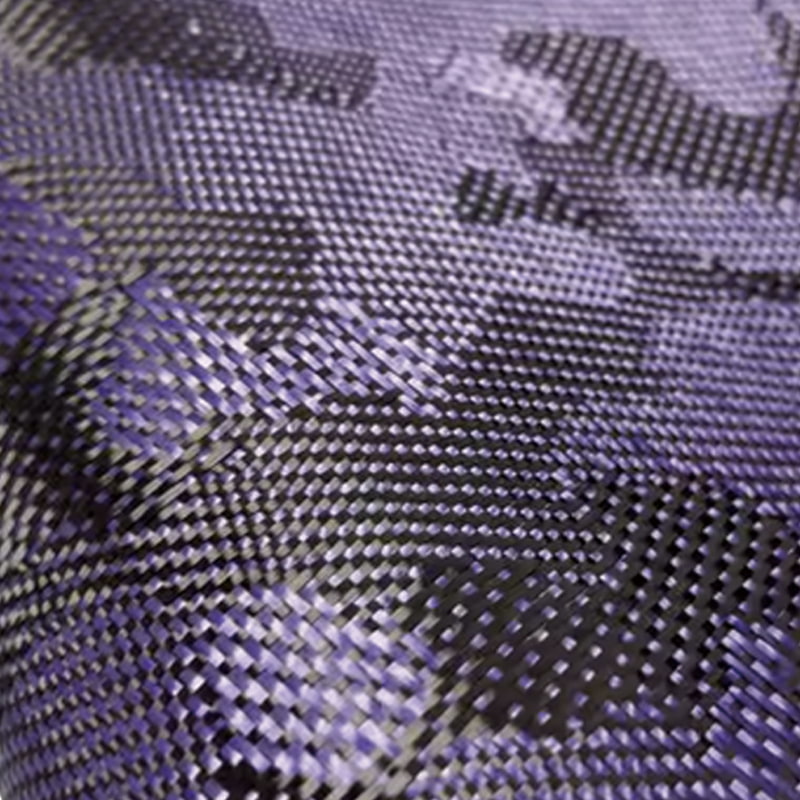

1k/3k/12k Kohlefaser -Gewebegewebe

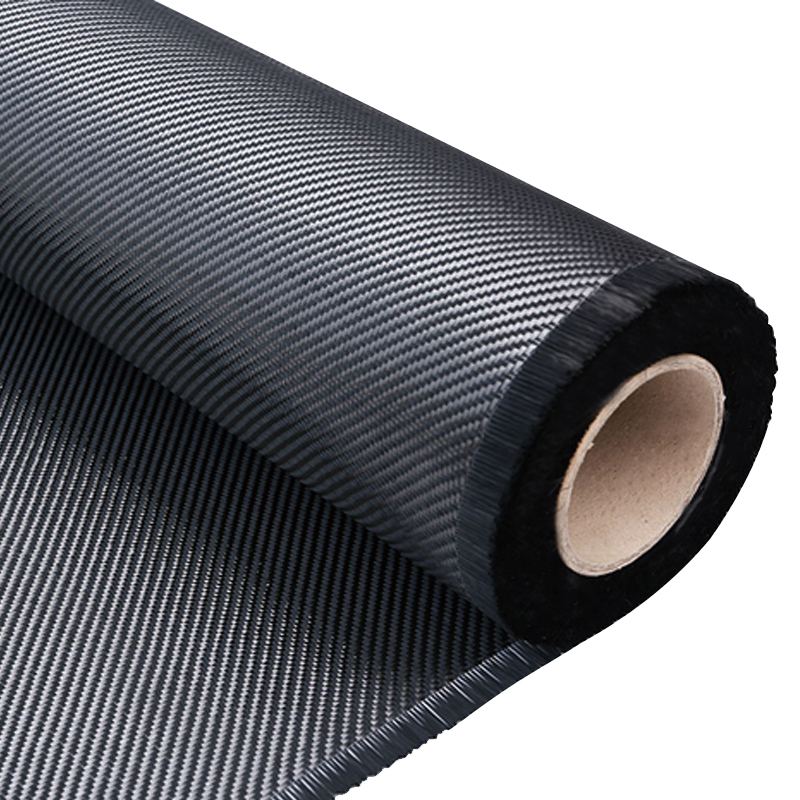

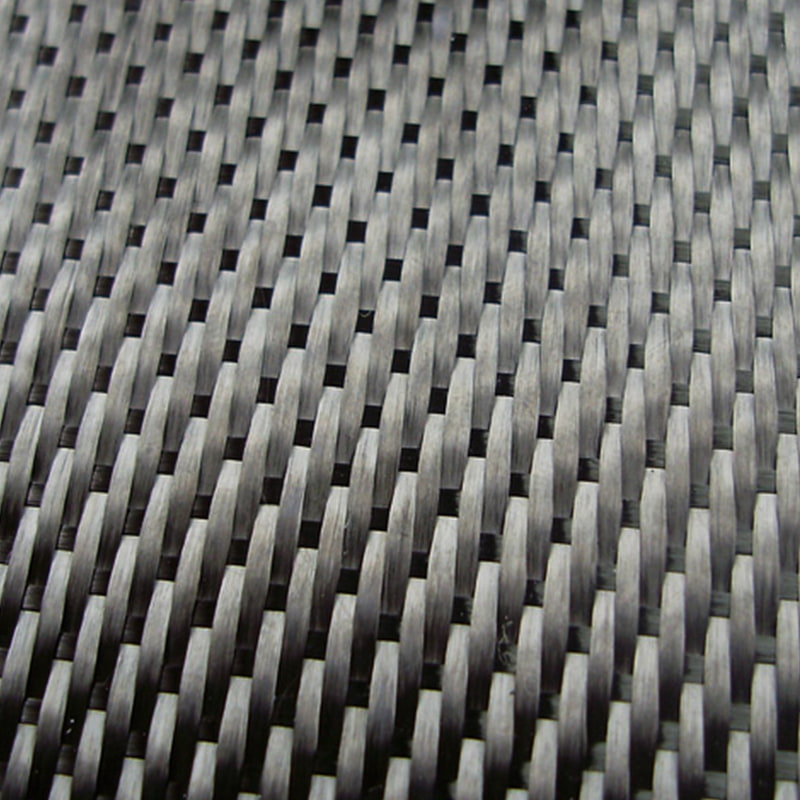

Im Webenprozess kann jedes Filament aufgrund der relativ geringen Anzahl von Filamenten mehr Platz in der Webstruktur erhalten und damit eine regelmäßigere und geordnete Anordnung erzielen. Wenn der einfache Gewebeprozess übernommen wird, folgen die Warp- und Schussgarne streng der verwobenen Regel von einem und einem nach unten, und sie bringen miteinander hin und her. Dieses strenge und regelmäßige Webenmuster erzeugt letztendlich eine extrem feine und empfindliche Texturstruktur von 1K Carbon Faser -Gewebe. Die Stoffoberfläche zeigt eine zarte und glatte Textur, als ob es sich um ein feines Kunstwerk handelt, das sorgfältig von oberen Handwerkern mit einer einheitlichen und engen Textur und fast offensichtlichen Lücken oder Mängel geschnitzt wäre.

Diese einzigartige Mikrostruktur bildet eine solide Grundlage für die anschließende außergewöhnliche Leistung von 1K Carbon Faser -Nase -Gewebe in Bezug auf Festigkeit und Modul. Die enge und regelmäßige Faseranordnung reduziert die Wahrscheinlichkeit interner strukturellen Defekte erheblich, so dass bei externen Kräften der Stress effizient und gleichmäßig über die Faser übertragen werden kann, wodurch strukturelle Schäden, die durch lokale Spannungskonzentration verursacht werden, effektiv vermieden werden und eine starke Garantie für die Aufrechterhaltung der strukturellen Integrität unter komplexen Spannungsumgebungen gewährt werden.

Die Auswirkungen des Produktionsprozesses auf die Leistung

(I) Carbon Faserproduktionsverbindung

Vorbehandlung mit Rohmaterial: Die Produktion von 1K-Kohlefaser beginnt mit dem strengen Screening hochwertiger Rohstoffe. Polyacrylnitrilfaser, Asphaltfaser oder Viskosefaser werden normalerweise als anfängliche Rohstoffe ausgewählt. Die Qualität dieser Rohstoffe steht in direktem Zusammenhang mit der Qualität der endgültigen Kohlefaser. Vor dem Eintritt in den formalen Produktionsprozess muss mehrere feine Vorbehandlungsprozesse durchgeführt werden. Als Beispiel muss es zunächst streng behandelt werden, um Verunreinigungen, Ölflecken und mögliche unpolymerisierte Monomere zu entfernen, die durch chemische Reinigung, Filtration und andere Mittel an der Faseroberfläche gebunden sind, um die hohe Reinheit der Rohstoffe zu gewährleisten. Dieser Schritt ist entscheidend für die Stabilität der Faserstruktur und die Gleichmäßigkeit der Leistung während des anschließenden Karbonisierungsprozesses. Das Vorhandensein von Verunreinigungen kann während der Karbonisierung lokale Defekte verursachen und die Stärke und den Modul der Kohlefaser ernsthaft beeinflussen.

Carbonisierungsprozesskontrolle: Die Carbonisierung ist die Kernverbindung bei der Umwandlung vorbehandelter Fasern in Kohlenstofffasern. Die genaue Kontrolle der Schlüsselparameter wie Temperatur, Druck und Zeit in diesem Prozess ist eine Kunst. Bei 1K-Kohlefaser sind aufgrund seines dünneren Einzelfilamentdurchmessers die Genauigkeitsanforderungen für die Prozesskontrolle während des Carbonisierungsprozesses im Vergleich zu Kohlenstofffasern mit hohem K nahezu hart.

Während der Heizstufe muss die Temperatur in extrem langsamer und gleichmäßiger Geschwindigkeit auf den vorgegebenen Bereich angehoben werden. Dies liegt daran, dass zu schnell eine Heizrate zu einem starken Anstieg der Wärmespannung innerhalb der Faser führen kann, was zu Faserbruch oder interner struktureller Deformation führt. Wenn die Temperatur einen spezifischen Karbonisierungsbereich erreicht, treten in der Faser komplexe chemische Veränderungen auf, Nicht-Kohlenstoffelemente entkommen allmählich in Form von Gas, und Kohlenstoffelemente beginnen zu ordnen und zu kristallisieren, um eine hoch orientierte Graphitmikrokristallin-Struktur zu bilden. Bei diesem Prozess fördert eine präzise Kontrolle der Druckumgebung die geordnete Anordnung von Kohlenstoffelementen und verbessert die Kristallinität und Ausrichtung von Kohlenstofffasern. Gleichzeitig dauert die Karbonisierungszeit mehrere Stunden und die spezifische Dauer hängt von den Eigenschaften der Rohstoffe und der Leistung des Zielprodukts ab. Eine präzise Zeitkontrolle kann sicherstellen, dass die Kohlenstoffreaktion ausreichend und mittelschwer ist, wodurch eine unvollständige Reaktion vermieden wird, die zu einer schlechten Leistung von Kohlefasern führt und die Verhinderung einer übermäßigen Kohlensäure durch Erhöhung der Faserfaserbeinheit verhindern. Durch eine solche Kontrolle des feinen Karbonisierungsprozesses kann 1K Carbonfaser eine qualitativ hochwertige Mikrostruktur bilden, wodurch eine feste Leistungsgrundlage für das anschließende Weben in Tuch und Herstellung von Verbundwerkstoffen legt.

(Ii) Webenprozessoptimierung

Gerätegenauigkeitsgarantie: Im Prozess des Webens von 1K-Kohlefasern in einfache Stoff spielt fortschrittliche, hochpräzisen Webausrüstung eine Schlüsselrolle. Diese Art von Ausrüstung ist mit einem ausgeklügelten Bewegungssteuerungssystem ausgestattet, mit dem die Verflechtung von Warp- und Schussgarnen extrem genau steuern kann. Die elektronische Jacquard -Technologie kann die Hebe- und Verringerung der Bewegung jedes Warp -Garns entsprechend dem voreingestellten Webenmuster genau steuern, um eine genaue Verflechtung mit dem Schussgarn zu gewährleisten. Gleichzeitig überwacht der Spannungssensor die Spannungsänderungen des Garns in Echtzeit, und das automatische Einstellgerät wird verwendet, um die Spannung dynamisch anzupassen, so dass die Warp- und Schussgarne während des Webprozesses immer gleichmäßige und angemessene Spannungen aufrechterhalten. Für das Weben von 1 km Carbon Faser -Tuch kann zu hohe Spannungen dazu führen, dass das Monofilament bricht, während zu niedrige Spannungen die Webstruktur locker machen und die Gesamtleistung des Tuches beeinflussen.

Anpassung der Prozessparameter: Zusätzlich zur Genauigkeit der Geräte ist die Optimierung des Webprozessparameters auch ein wichtiges Mittel zur Verbesserung der Qualität von 1K Carbon Faser -Tuch. Die Webengeschwindigkeit ist ein Schlüsselparameter. Bei 1K -Kohlefaser wird die Webgeschwindigkeit normalerweise auf relativ niedrigem Niveau gesteuert. Dies liegt daran, dass die niedrigere Webgeschwindigkeit den Bediener hilft, den Webprozess besser zu beobachten und zu kontrollieren und mögliche Probleme wie Monofilamentwickeln und gebrochene Drähte zu entdecken und zu lösen. Langsame Webengeschwindigkeit kann die mechanische Schädigung des Monofilaments während des Webprozesses verringern und die Integrität und die ursprüngliche Leistung des Monofilaments im größten Teil aufrechterhalten. Durch Anpassung des interweenvollen Winkels der Warp- und Schussgarne und der Änderung der Einfügungsmethode der Schussgarne und anderer Prozessparameter kann die Struktur des einfachen Tuchs weiter optimiert werden, um sie kompakter und stabiler zu machen, wodurch die Stärke und die Modulvorteile von 1K -Kohlefaser selbst vollständiges Spielen verleiht.

Analyse der Stärke- und Modulleistungvorteile

(I) Hochstärkendurchführende Mechanismus

Vorteile von Mikrostruktur: Wenn 1K Carbon Faser -Gewebe -Tuch mit Matrixmaterialien wie Harz zusammengesetzt wird, um Verbundwerkstoffe vorzubereiten, wird die hervorragende Leistung in Festigkeit vollständig demonstriert. In der Mikrostruktur des Verbundmaterials sind die 1K -Kohlenstofffasermonofilamente während des Webprozesses stark regelmäßig angeordnet, so dass die Ausrichtung und Verteilung der Fasern nach der Zusammensetzung des Matrixmaterials extrem genau kontrolliert werden kann. Studien haben gezeigt, dass unter idealen Bedingungen der Orientierungsgrad von 1K Carbonfaser im Verbundmaterial extrem hoch ist, was bedeutet, dass die meisten Kohlefasermonofilamente in der besten tragenden Richtung sein können, wenn das Material betont wird. Wenn das Verbundmaterial einer Zugkraft ausgesetzt ist, kann die Spannung schnell und effizient entlang der Kohlefasermonofilamente übertragen werden. Da jedes Monofilament seinen hohen Festigkeitsmerkmalen volles Spiel verleihen kann, kann das gesamte Verbundmaterial einer großen Zugkraft ohne Verformung oder Fraktur standhalten, was erhebliche Vorteile gegenüber der Zugfestigkeit von gewöhnlichem Stahl hat.

Grenzflächenbindungsverstärkung: Zusätzlich zu den Vor- und Verteilungsvorteilen der Faser selbst ist die gute Grenzflächenbindung zwischen 1K Carbon Faser -Gewebe -Tuch und dem Matrixmaterial auch einer der Schlüsselfaktoren, um eine hohe Festigkeit zu erreichen. Im Herstellungsprozess von Verbundwerkstoffen kann die Interfacial -Bindungsleistung zwischen Kohlefaser und Matrixharz durch chemische Behandlung der Oberfläche von Kohlenstofffasern oder mit speziellen Kopplungsmitteln erheblich verbessert werden. Aktive funktionelle Gruppen werden durch Oxidationsbehandlung auf der Oberfläche von Kohlefaser eingeführt. Diese funktionellen Gruppen können chemisch mit Harzmolekülen reagieren, um chemische Bindungen zu bilden, wodurch die Grenzflächenbindung zwischen Faser und Matrix verbessert wird. Eine gute Grenzflächenbindung ermöglicht es, dass die Spannung effektiv zwischen Faser und Matrix übertragen und verteilt werden, wenn das Verbundmaterial von Spannung ausgesetzt ist, wodurch das Auftreten von Versagensphänomenen wie Grenzflächenablößerung und weitere Verbesserung der Gesamtstärke des Verbundmaterials weiter verbessert wird.

(Ii) das intrinsische Prinzip des hohen Moduls

Beitrag der intrinsischen Leistung von Kohlefasern: Der Modul ist ein wichtiger Indikator für die Fähigkeit des Materials, der elastischen Verformung zu widerstehen, und 1K Carbon Faser -Gewebe hat diesbezüglich ebenfalls gut ab. Der hohe Modul von 1 km Carbon Faser -Gewebe ist zunächst auf die hohe Qualität der Kohlefaser selbst zurückzuführen. Während des Produktionsprozesses wird in der Kohlefaser durch präzise Prozesssteuerung eine hoch orientierte mikrokristalline Graphitstruktur gebildet. Diese Struktur ergibt die Kohlefaser extrem hohe axiale Steifheit, sodass die Kohlefaser der Deformation effektiv widerstehen kann, wenn sie einer Spannung ausgesetzt ist. Forschungsdaten zeigen, dass der Zugmodul von hochwertigen 1K-Kohlefaser einen signifikanten Vorteil gegenüber einigen Kohlefasern mit geringer Qualität oder anderen herkömmlichen Fasermaterialien hat. In 1K Carbon Faser -Gewebe können die Kohlenstofffasern aufgrund der geringen Anzahl von Monofilamenten und regelmäßiger Anordnung effizient zusammenarbeiten, wenn sie externen Kräften ausgesetzt sind. Wenn das Material einer Zug- oder Druckspannung ausgesetzt ist, können benachbarte Kohlenstofffasern sich gegenseitig stützen und die äußere Kraft gemeinsam teilen, wodurch sich die Deformation effektiv widersetzt und das gesamte einfache Gewebe eine höhere Modul -Eigenschaft aufweist.

Verbundmaterial Synergie: Im Verbundmaterialsystem verbessert die Synergie zwischen 1K Carbon Faser -Gewebe und dem Matrixmaterial die Modulleistung des Materials weiter. Als kontinuierliche Phase kann das Matrixmaterial die externen Kräfte gleichmäßig auf die Kohlefaser übertragen und gleichzeitig die laterale Deformation der Kohlefaser begrenzen. Als Verstärkungsphase bietet das 1K Carbon Faser-Gewebe die Hauptlagerkapazität für das Verbundmaterial mit seinen hohen Moduleigenschaften. In 1K Carbon Faser -Stoffverstärkungs -Polymer -Matrix -Verbundwerkstoffen kann der Modul des Verbundmaterials durch rationales Konstruktion des Verhältnisses von Faser zu Matrix und der Grenzflächenstruktur erheblich verbessert werden. Dies ist viel höher als der Modul der reinen Matrixmaterialien und kann die Bedürfnisse vieler Anwendungsszenarien mit sehr hohen Anforderungen für die Steifness von Materialien erfüllen.

Deutsch

Deutsch