Das Vordergewicht des Fahrzeugs wird reduziert, der Kraftstoffverbrauch und die Beschleunigungsleistung werden verbessert und das Erscheinungsbild wird ebenf...

Willkommen auf der Website Jiangyin Dongli New Materials Technology Co., Ltd.

Willkommen auf der Website Jiangyin Dongli New Materials Technology Co., Ltd.

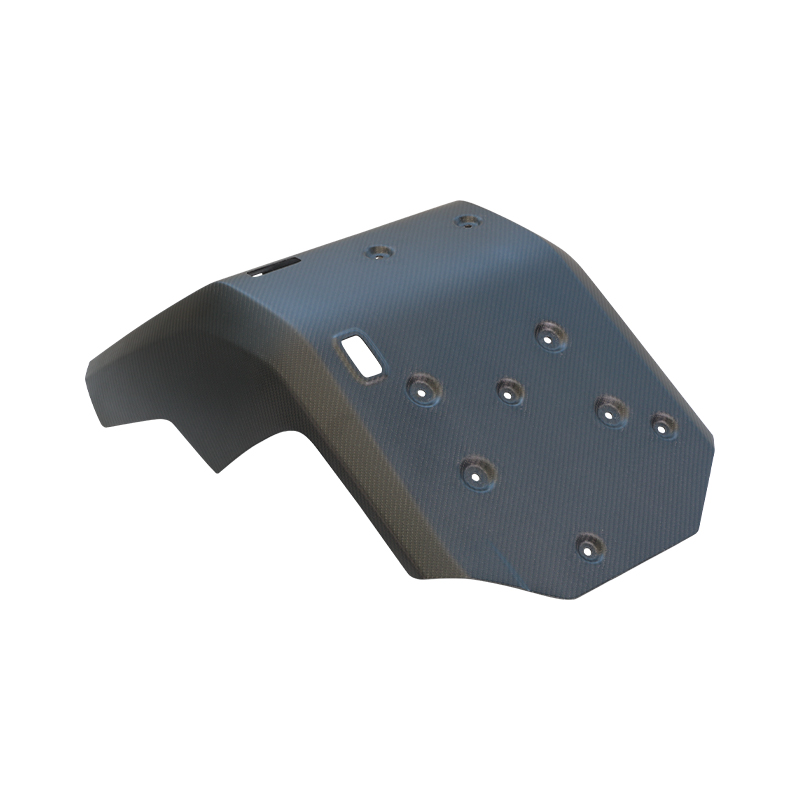

In der Automobilindustrie werden Kohlefaser-Spezialenteile in Körperpaneelen, Chassis-Strukturteilen, Innenteilen und anderen Teilen weit verbreitet. Durch die Reduzierung des Gewichts der Fahrzeugkörper kann es nicht nur den Kraftstoffverbrauch verbessern, sondern auch die Fahrzeugleistung und Sicherheit des Fahrzeugs verbessern. Tesla Model S und andere High-End-Elektrofahrzeuge verwenden eine große Menge an Kohlefaser-Verbundwerkstoffen.

Das Vordergewicht des Fahrzeugs wird reduziert, der Kraftstoffverbrauch und die Beschleunigungsleistung werden verbessert und das Erscheinungsbild wird ebenf...

Sie bieten außergewöhnliche Stärke und Belastbarkeit und verbleiben und verbessert das Handling des Motorrads und die Kraftstoffeffizienz des Motorrads. Sie ...

Kohlefaser Zeekr 001 Oberspoiler ist ein Hochleistungs-Kohlefaser-oberer Spoiler für Zeekr 001. Es besteht aus leichtem und hochfestem Kohlefasermateri...

Kohlefaser -Kfz -Innenteile sind leichte, leichte Komponenten, die zur Verbesserung der Ästhetik und Funktionalität von Fahrzeuginiors verwendet werden...

In der sich entwickelnden Landschaft des Bauingenieurwesens hat der Bedarf an Materialien, die extreme Steifigkeit mit hoher En...

Mehr lesenIm Bereich der Hochleistungsverbundwerkstoffe ist die Synergie zwischen der Verstärkung und der Matrix die Grundlage für die st...

Mehr lesenIm präzisionsgetriebenen Bereich der Luft- und Raumfahrtfertigung wird die Leistung von Verbundstrukturen im Wesentlichen durch...

Mehr lesenIn der sich entwickelnden Landschaft fortschrittlicher Verbundwerkstoffe Carbon-Aramid-Gewebe steht für eine ansp...

Mehr lesen In der komplexen Struktur der Automobilindustrie sind speziell geformte Kohlefaserteile wie Präzisions Zahnräder, die weit verbreitet und tief in mehrere Schlüsselkomponenten eingebettet sind und eine unersetzliche Rolle spielen.

(I) Körperbedeckungen

Als direkter Präsentationsteil des Erscheinungsbilds des Autos wirkt sich die Auswahl des Materials für die Körperbedeckung nicht nur auf das Gesamtgewicht des Fahrzeugs aus, sondern wirkt sich auch tiefgreifend auf die Erscheinungsstruktur und die aerodynamische Leistung aus. Die von Dongli neuen Materialien erzeugten Kohlefaserkörperabdeckungen verleihen den Vorteilen von Kohlefasermaterialien voll und ganz und reduzieren das Gewicht erheblich und verbessert das Erscheinungsbild des Fahrzeugs. Sein einzigartiger Herstellungsprozess verleiht den Körperbedeckungen eine hervorragende Oberflächenflatheit und Edusing und verleiht dem Erscheinungsbild des Fahrzeugs ein Gefühl für Technologie und Moderne. Durch die Optimierung des aerodynamischen Designs wird der Luftwiderstandskoeffizient effektiv reduziert, wodurch die Fahrt Range des Fahrzeugs und die Fahrstabilität verbessert wird.

(Ii) Chassis -Strukturteile

Chassis -Strukturteile sind das "Skelett" des Autos, und ihre Starrheit und Stabilität bestimmen direkt die Handhabungsleistung des Fahrzeugs. Die von Dongli neuen Materialien entwickelten und hergestellten Kohlefaser-Spezial-Chassis-Starrteile verbessern die Gesamtsteifigkeit des Gehäuses erheblich und reduzieren die Schwingung und Verformung des Fahrzeugs während des Fahrens effektiv. Dies verleiht dem Fahrer nicht nur ein glatteres und präziseres Fahrerlebnis, sondern verbessert auch die Sicherheit des Fahrzeugs unter Hochgeschwindigkeitsfahrten und komplexen Straßenbedingungen.

(Iii) Innenteile

Im Bereich des Automobilgesprächs schaffen Kohlefaserprodukte eine einzigartige Atmosphäre für den Innenraum. Einerseits tragen die leichten Eigenschaften von Kohlefasern dazu bei, das Gewicht des Körpers weiter zu verringern und die Gesamtleistung des Fahrzeugs zu verbessern. Auf der anderen Seite kann seine einzigartige Textur und Textur dem Innenraum des Autos ein Gefühl für Technologie und Luxus verleihen. Die Anwendung von Kohlefaserprodukten in Innenräumen wie der Mittelkonsole und den Sitzen verbessert nicht nur die Qualität des Innenraums, sondern bringt auch ein komfortableres und personalisiertes Fahrerlebnis für Passagiere.

In der komplexen Prozesskette von speziellen Teilen in der Kohlefaser-Automobilindustrie ist die genaue Kontrolle der Richtung und Reihenfolge der Kohlefaser-Prepreg die kritischste Verbindung, genau wie das Herz im menschlichen Körper und spielt eine entscheidende Rolle. Als Material aus Kohlefasergewebe oder unidirektionaler Anordnung von Fasern und Harzimprägnierung und -härtung ist die Plattierungsmethode der Kohlefaser-Prepreg wie die Ziegel- und Steinstapelmethode im Bau, das die Leistung der endgültigen speziellen Teile direkt bestimmt.

(I) Prinzipbasis

Der Grund, warum Kohlefaser hohe Festigkeitsmerkmale aufweist, liegt in seiner einzigartigen Mikrostruktur. Jedes Kohlefaserfilament ist wie ein hochfestes "Bewehrungsstab" in der mikroskopischen Welt mit extrem hoher axialer Festigkeit. Wenn diese Kohlefaserfilamente in eine bestimmte Richtung angeordnet und durch Harz fest miteinander verbunden sind, ist es so, als würde man unzählige hochfeste "Bewehrungsstäbe" in ein Ganzes mit Beton gießen und ein Verbundmaterial mit spezifischen mechanischen Eigenschaften bilden. Bei der tatsächlichen Verwendung von speziellen Teilen variieren die Arten und Größen von Belastungen, die von verschiedenen Teilen getragen werden. Wenn Sie den Karosserie als Beispiel einnehmen, können einige Teile des Karosserials wie der Türrahmen hauptsächlich im täglichen Gebrauch einer Zugspannung ausgesetzt sein, da die Tür beim Öffnen und geschlossen wird. Während der Dachteil in extremen Fällen, wie das Fahrzeug umrollt, einer Biegespannung ausgesetzt sein kann. Damit die speziellen Teile in jedem Teil die entsprechende Festigkeit und Leistung aufweisen, um mit unterschiedlichen Spannungen fertig zu werden, muss die Ply-Richtung und die Abfolge von Kohlefaser-Prepregs genau gemäß der detaillierten Spannungsverteilung konzipiert werden.

(Ii) Tatsächlicher Betriebsprozess

Strukturanalyse und Design

Vor dem offiziellen Eintritt in die Fertigungsstufe werden die Nutzungsbedingungen der speziell geformten Teile zunächst simuliert und mit Hilfe fortschrittlicher Computersoftware umfassend und detailliert analysiert. Dieser Prozess ist wie eine "echte Kampfübung" für die speziellen Teile in der virtuellen Welt. Durch Simulation können Ingenieure die Spannungsverteilung der speziellen Teile unter verschiedenen komplexen Spannungsbedingungen klar und intuitiv verstehen. Durch die CAE-Simulation ist genau zu erkennen, welche Teile eines speziellen Teils des Automotionshörs einer größeren Scherspannung ausgesetzt sind und welche Teile beim plötzlichen Bremsen durch Zugspannung beeinflusst werden. Basierend auf diesen Simulationsergebnissen können Ingenieure die Faserrichtung und Anzahl der für jeden Teil erforderlichen Lagen bestimmen. Für Teile, die einer großen Zugspannung ausgesetzt sind, genau wie das Bauen einer Brücke, die enormen Zugkräften standhalten muss, kann es notwendig sein, die Faserrichtung der Kohlefaser -Prepreg entlang der Richtung der Zugkraft zu legen und die Dicke der Schicht angemessen zu erhöhen, um die Zugfestigkeit des Teils zu verbessern. Auf diese Weise ist das am besten geeignete Prepreg-Schichtschema auf jeden speziellen Teil zugeschnitten, um sicherzustellen, dass das Produkt strenge Festigkeits- und Leistungsanforderungen erfüllt und gleichzeitig das Gewicht so weit wie möglich reduziert, die Materialnutzung verbessert und die Produktionskosten senkt.

Schichtbetrieb

Sobald das sorgfältig gestaltete Schichtschema bestimmt ist, tritt es in die tatsächliche Schichtbetriebsstufe ein. Diese Phase erfordert eine extrem hohe Genauigkeit und Qualitätskontrolle, genau wie die Durchführung eines empfindlichen Betriebs in der mikroskopischen Welt. Die Arbeiter müssen die Kohlefaser -Prepreg -Schicht sorgfältig für die Schicht in strenger Übereinstimmung mit den Entwurfsanforderungen auf die Form legen. Während des Legvorgangs muss die Richtung jeder Prepreg -Schicht genau sein, die Abweichung darf die geringste und die Anpassung zwischen den Schichten dicht sein und es darf keine Blasen oder Lücken bestehen. Sogar eine winzige Blase kann wie eine "Zeitbombe" im Gebäude sein und bei der späteren Verwendung des speziellen Teils schwerwiegende Qualitätsprobleme verursachen. Während des Betriebs verwenden erfahrene Arbeiter spezielle Werkzeuge wie Walzen gekonnt, um jede Prepreg -Schicht sorgfältig zu verdichten, genau wie ein Masseur, das jeden Muskel sorgfältig massiert, um die Luft zwischen den Schichten vollständig zu entfernen, damit die Prepregs vollständig gebunden werden können, um ein enges Ganze zu bilden. Darüber hinaus hat das Unternehmen fortschrittliche optische Erkennungsgeräte eingeführt, die wie ein scharfes "Auge" zur Überwachung der Legrichtung und -qualität des Prepregs in Echtzeit während des Legvorgangs ist. Sobald ein Problem gefunden wurde, wie z. B. die Richtung einer Prepreg -Schicht, oder winzige Blasen zwischen den Schichten erscheinen, kann das Erkennungssystem sofort einen Alarm erleiden, und die Arbeiter können rechtzeitig Anpassungen vornehmen, um sicherzustellen, dass die Verlegung immer einen hohen Standard hat.

Schichtsequenz

Die Legsequenz spielt auch eine wichtige Rolle im gesamten Prepreg -Laying -Prozess. Es ist wie die Reihenfolge der Notizen in einem schönen Musikstück. Unterschiedliche Anordnungen erzeugen völlig unterschiedliche Effekte. Präparat mit unterschiedlichen Eigenschaften müssen möglicherweise in eine bestimmte Reihenfolge gelegt werden, um die beste Leistungskombination zu erzielen. Bei der Herstellung einiger speziellen Teile mit komplex gebogenen Formen beispielsweise kann es erforderlich sein, zuerst eine Prepreg-Schicht mit höherer Flexibilität zu legen. Diese Prepreg-Schicht ist wie ein weiches "Polster", das sich besser an die komplex gebogene Oberflächenform der speziellen Teile anpassen und ein gutes Grundlage für die nachfolgenden Legebäume lag. Anschließend wird ein höherer Stärke-Prepreg darauf gelegt, um die Festigkeitsanforderungen der speziellen Teile in diesem Teil zu erfüllen. Jedes vom Unternehmen entwickelte Produkt wurde sorgfältig entworfen und streng getestet. Vom ersten Design bis zum Endproduktforming wurde jeder Link wiederholt geprüft. Auf diese Weise wird sichergestellt, dass die Ply-Sequenz die Leistungsvorteile von Carbonfaser-Prepreg maximieren und die strengen Anforderungen der Automobilindustrie für die hohe Leistung von speziellen Teilen erfüllen kann.

Aushärten und Formen

Nach Abschluss der Ply folgt die Aushärtungs- und Formphase. Diese Phase ist der wichtigste Schritt, um die vorgezogene Kohlefaser-Prepreg in einen speziellen Kohlefaser-Teil mit einer bestimmten Form und Leistung zu verwandeln, genau wie ein Stück weicher Ton in eine harte Keramik durch Hochtemperaturfeuer. Zu diesem Zeitpunkt müssen mehrere Schlüsselparameter wie Temperatur, Druck und Zeit genau kontrolliert werden. Eine leichte Abweichung in jedem Parameter kann erhebliche Auswirkungen auf die Produktqualität haben. Nehmen Sie den Autoklavenformprozess als Beispiel. Dies ist ein Prozess, der bei der Form von Kohlefaserverbundstoffen weit verbreitet ist. Stellen Sie zuerst die Form sorgfältig mit Prepreg in den Autoklaven und betreiben Sie sie dann in einem Vakuumzustand entsprechend der voreingestellten spezifischen Erwärmung, Isolierung und Kühlkurven, indem Sie die Temperatur und den Druck im Autoklav genau steuern. Während des Heizungsprozesses sollte die Temperatur langsam ansteigen, so dass das Harz im Präparat gleichmäßig weicher und fließen und die Kohlefaserfilamente vollständig infiltrieren kann. Während des Isolationsstadiums sollte die Temperatur und der Druck stabil gehalten werden, um eine ausreichende chemische Reaktion zwischen dem Harz und der Kohlefaser zu ermöglichen, um eine starke Bindung zu bilden. Während der Kühlstufe sollte auch die Kühlgeschwindigkeit kontrolliert werden, um Defekte wie Risse im Produkt aufgrund schneller Temperaturänderungen zu vermeiden. Durch diese genaue Kontrolle wird der Prepreg unter einer gleichmäßigen Temperatur- und Druckumgebung ausgehärtet und gebildet, und schließlich wird ein speziell geformter Kohlefaser mit hoher Oberflächenqualität und dichte interne Struktur erzeugt, was den nahezu strengen Anforderungen der Automobilindustrie für die Produktqualität entspricht.

(I) Erkennung interner Defekte

Um die Integrität der internen Struktur des Produkts zu gewährleisten, verwendet Dongli New Materials die Ultraschalldetektionstechnologie, um Defekte innerhalb des Produkts zu erkennen. Ultraschallwellen sind wie ein Paar "perspektivische Augen", die Objekte durchdringen können. Wenn sich Ultraschallwellen in speziell geformten Teilen von Kohlefasern ausbreiten, ändert sich der Ausbreitungsweg und die Energie von Ultraschallwellen, wenn sie Defekte wie Blasen und Delaminierung begegnen. Durch das Erkennen dieser Änderungen ist es möglich, genau herauszufinden, ob sich Defekte im Produkt sowie die Position und Größe der Defekte befinden. Diese Erkennungstechnologie kann eine umfassende Inspektion des Inneren des Produkts durchführen, ohne das Produkt zu zerstören, und bietet eine starke Garantie für die Produktqualität.

(Ii) mechanische Eigenschaftentest

Zusätzlich zur Erkennung des internen Defekts ist das Testen mechanischer Eigenschaften wie Festigkeit und Steifheit von speziellen Teilen ein wichtiger Bestandteil der Qualitätsinspektion. Dongli neue Materialien sind mit fortschrittlichen mechanischen Eigenschaften-Testgeräten ausgestattet, die verschiedene Spannungsbedingungen simulieren können, die spezielle Teile während des tatsächlichen Gebrauchs begegnen und mechanische Eigenschaftentests wie Dehnung, Biegung und Kompression auf speziellen Teilen durchführen können. Die durch den Test erhaltenen Daten werden mit den Entwurfsanforderungen verglichen, um sicherzustellen, dass die mechanischen Eigenschaften des Produkts den Entwurfsstandards entsprechen. Nur Produkte, die streng getestet wurden und die Leistungsindikatoren erfüllen, dürfen den nächsten Produktionsverbindungslink eingeben oder schließlich an Kunden geliefert werden.

Dongli New Materials Ziel ist es, den globalen Einfluss auszubauen, die Forschungs- und Entwicklungskapazitäten zu stärken und globalen Partnern weiterhin bahnbrechende Lösungen anzubieten.

Auch in den kommenden Jahren wird Dongli durch kontinuierliche Innovation und Zusammenarbeit einen bedeutenden Beitrag zur Branche leisten. Wir engagieren uns für die Entwicklung zukunftsweisender Technologien, die nicht nur die Produktleistung verbessern, sondern auch den gesellschaftlichen Fortschritt fördern. Angesichts der sich wandelnden Branche bleiben wir bestrebt, wirkungsvolle und nachhaltige Lösungen zu entwickeln und ein verlässlicher Partner zu sein, der Unternehmen dabei unterstützt, ihr volles Potenzial in einem sich schnell verändernden globalen Umfeld auszuschöpfen.